1.まえがき

微粉粒子を含む固気二相流れは,様々な産業分野の粉体製造プロセスにおいて非常に多く見られる.最近では,IT関連産業の急速な進歩に伴い,多くの電子部品に利用される有機・無機材料の微粉粒子化(粉砕操作)並びに粒子径を揃える均一化(分級操作)における粒子径制御の要求が,μmからsub-μm-order( m以下),さらにはnano-m-order(

m以下),さらにはnano-m-order( m)へと大きく変化している.製品製造プロセスの一部として微粉粒子を扱う様々な産業において,微粉粒子を製造するための粉砕・分級技術は非常に重要な基盤技術として位置付けられている.

m)へと大きく変化している.製品製造プロセスの一部として微粉粒子を扱う様々な産業において,微粉粒子を製造するための粉砕・分級技術は非常に重要な基盤技術として位置付けられている.

本稿では,微粉粒子を製造するためのジェット粉砕[1],気流分級[2]についての最新のトピックスを含めて記す.これらのことは,微粉粒子を含む固気二相流れを基礎とし,流体力学的にも非常に興味深い.

2.微粉粒子の超音速ジェット粉砕

2.1 ジェット粉砕

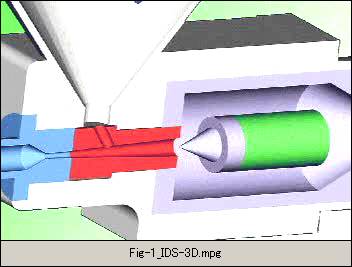

固体粒子を粉砕し微粉粒子にするには幾つかの方法があるが,その一つにジェット粉砕法がある.これは,高速気流中に粒子を混入し高速気流の持つ運動エネルギを利用して粒子を加速し,粒子と壁面または粒子同士の衝突によって粒子を粉砕する方法である(図1).しかし,ジェット粉砕機の運転には大量の圧縮空気を必要とするため,その粉砕効率(エネルギ効率)の向上が大きな課題となっている.

本稿ではまず,超音速ジェット粉砕機(ジェットミル)に使用されている粉砕ノズルに着目し,従来から使用されている円筒形ノズル(ラバルノズル[3])の代わりに効率的に粒子を超音速気流によって加速することが可能な新たな矩形断面ノズルを提案し,それをジェット粉砕機に適用することによってジェット粉砕機の粉砕性能を向上させることができることを示す.

(画像をクリックすると動画MPG/1153KBがご覧になれます)

Fig.1 Animation of super sonic jet mill

2.2 実験

矩形断面ノズルの粒子の加速性能を確認するため,比重の異なる三種類の直径2mmの球形粒子をノズル内に導入し,粒子の飛行状態を高速度ビデオカメラで撮影・記録して粒子の速度を算出した.また,シュリーレン法[4]による流れの可視化実験及び粉砕実験もおこなった.

2.3 結果と考察

図2に,矩形断面ノズルと円形ノズルの粒子の加速性能を示す.横軸は,空気の供給圧力P0である.比重の異なる三種類の粒子のいずれの場合も,矩形断面ノズルでの粒子速度が円筒形ノズルの場合よりも速く,最大で約1.7倍の粒子加速性能を持つことがわかる[5].

図3に,シュリーレン法による θi =11°の矩形断面ノズルの場合の空気単相流の流動状態を示す.ノズル拡大部の粉体供給部付近に急激な密度変化が生じ,衝撃波およびダイヤモンドショックが発生している.

図4に, θi =11°の矩形断面ノズル内の流動状態を,汎用流体解析ソフト(CFD2000)によって数値的に解析した結果を示す.計算結果は,シュリーレン法による可視化結果と別途実施したノズル内の圧力分布および出口速度分布の測定結果とも良く一致していることから,実際の流れ場を良く表しているといえる.

Fig.2 Particle velocity

Fig.3 Flow pattern (Schlieren method)

Fig.4 Velocity distribution

図5に,銅粉( Dp50 =100μm,ρ=8.9g

/  )の粉砕品粒子径と粉砕効率η(=W

/ΔP・Q で定義した.W は単位時間当たりの粒子供給量,ΔP はノズル前後の圧力差[

kgf/

)の粉砕品粒子径と粉砕効率η(=W

/ΔP・Q で定義した.W は単位時間当たりの粒子供給量,ΔP はノズル前後の圧力差[

kgf/  ],Qはノズル内に流入する空気流量[

],Qはノズル内に流入する空気流量[  /

hr ]である)の関係を示す.この結果から,矩形断面ノズルは円筒形ノズル( STD : 標準型,BF:改良型)に比べ,処理能力と粉砕効率を改善・向上させることができるのがわかる.また,別途実施した密度が特に大きなルテニウム

(Dp50 =

1.0mm,ρ=12.4g/

/

hr ]である)の関係を示す.この結果から,矩形断面ノズルは円筒形ノズル( STD : 標準型,BF:改良型)に比べ,処理能力と粉砕効率を改善・向上させることができるのがわかる.また,別途実施した密度が特に大きなルテニウム

(Dp50 =

1.0mm,ρ=12.4g/  )の粉砕においては,従来の円筒形ノズルでは粉砕することが不可能であった高密度の粒子を,矩形断面ノズルでは粉砕することができることがわかった.

)の粉砕においては,従来の円筒形ノズルでは粉砕することが不可能であった高密度の粒子を,矩形断面ノズルでは粉砕することができることがわかった.

Fig.5 Pulverization efficiency

2.4 まとめ(ジェット粉砕)

(1) 矩形断面ノズルは,円筒形ノズルよりも微粉粒子を効率的に加速することができる.

(2) 数値解析結果は,流れの可視化など各実験結果と定性的,定量的に一致し実際の流れ場を良く表す.

(3) ジェット粉砕機の粉砕ノズルとして矩形断面ノズルを使用すると,粉砕性能を向上させることができる.特に,比重の大きな粒子において粉砕性能の向上が著しい.

3.微粉粒子の気流分級

3.1 気流分級

固体粒子群を何らかの粒子の個性によって,二群またはそれ以上の群に分離する操作,いわゆる分級は,粒子の大きさ,形状,表面性状,化学成分,磁性,帯電性,色など種々の性質に注目して区分けすることができるが,工業的には粒子の大きさによる区分け(粒度分級)がもっとも基本的なものである.分級には幾つかの方法があるが,その一つに気流分級がある.気流分級では,気流によって発生させた主に遠心力と流体抵抗力が運動中の個々の粒子に作用し粒子の運動経路を変化させることを使って,任意の粒子径を境にして粒子群を粗粉粒子と微粉粒子に分離させる[6].

3.2 超微粉分級機[7]の原理

図6に新たに提案した超微粉分級機の概略図を示す[8].本気流式超微粉分級機は従来のサイクロン型分級機と異なり,円錐形状の下部全周から一様な旋回気流が吸引され中心部に非常に強い下降旋回渦領域を形成する,粉体原料は円錐形状の頂点部から十分分散された状態で供給されるなどによって,超微粉粒子を精度良く分級できる流れの実現を意図したものである.

図7に分級ゾーンの理想的な内部流動状態を示す.このような流れの実現を意図し,流れの可視化・観察および速度分布の測定から,内部流動状態を定量的,定性的に把握・確認した.

Fig.6 Ultra fine powder classifier[9]

(画像をクリックすると動画MPG/1401KBがご覧になれます)

Fig.7 Animation

of ultra fine powder classifier

3.3 分離限界粒子径(分級点)の近似理論計算

分離限界粒子径(分級点)を,以下のように近似的に求めた.分級ゾーン内部に導入された粒子に作用する主な力学的な力を考慮すると,任意の半径γ位置

で旋回している単一球形粒子の運動方程式を考え,粒子レイノルズ数Re がストークス域で,分級ゾーン内の流れが半自由渦を形成していることから,整理して解くと分離限界粒子径(分級点)Dpc は次式となる.

--------

(1)

--------

(1)

3.4 分級性能

図8,9にそれぞれ,二酸化タングステン,炭酸カルシウムの分級後の粗粉と細粉の粒度分布を示す.分級性能は一般に,部分分離効率曲線(Tromp 曲線)から求めた分級精度SI =Dp75/Dp25で表される.二酸化タングステンの分級精度はSI =1.220となっており,SI <1.4であるので,かなり良い分級状態であるといえる[10].さらに,分級点も非常に小さく二酸化タングステンではDpc =1.23μm,炭酸カルシウムはDpc =0.95μmである.

また,前述の分級点の近似理論計算で得た計算結果と実際の分級点とは,非常に良く一致しており,本近似理論計算が妥当であることがわかる.

Fig.8

Classification of tungsten dioxide

Fig.9

Classification of calcium carbonate

3.5 まとめ(気流分級)

(1)

分級ゾーン内部の気流の流れは,円錐底面部の外周部に均等に配置されたルーバ間の流路から流入した気流が分級ゾーン上,下面の境界層近傍に分かれ,上部の流れは上面に沿って旋回上昇し,円錐頂点部で反転下降流となって中心より吸引排気される.

(2) 中心近傍の下降流領域は,分級ゾーン内の最大旋回速度領域(最も速い接線方向速度で旋回している領域)を形成している.

(3) 新たに提案した気流式超微粉分級機は,超微粉粒子を非常に精度良く分級することができる.

(4) 分級点の近似理論計算は,実際の分級点をよく表す.

4.まとめ

一般に,工業用微粉粒子を直接目にすることはほとんどないが,微粉粒子は身の回りにある様々なものに利用されている.例えば,携帯電話やパソコン,家電製品の電子部品材料,コピー機用乾式インク(トナー),蛍光灯の内面に塗られている蛍光顔料,様々な樹脂製品の着色顔料,医薬品など無数にある.これらの微粉粒子を製造するための装置として,前述の超音速ジェット粉砕機や超微粉分級機が多枝にわたる産業分野において利用されている.

本稿では,最新の高性能,高効率なジェット粉砕機,気流分級機について述べたが,最終製品の小型化,高性能化,高機能化といった付加価値向上や,新素材及び新しい複合材料,機能性材料の開発において,粉体の一層の小粒子径化や装置の粉砕効率,分級精度の一層の向上が強く望まれている.

参考文献

[1] 粉体工学会編,粉体工学便覧,日刊工業新聞社,(1986),513.

[2] 倉田祟,粉砕・分級と表面改質,明誠企画,(2001),314.

[3] 生井武文・松尾一泰,圧縮性流体の力学,理工学社,(1981),38,149.

[4] 流れの可視化学会編,新版流れの可視化ハンドブック,朝倉書店,(1986),312.

[5] 森本洋史・藤井琢也・中村裕計・市南幸哉・社河内敏彦,超音速ノズル内の流 動と粒子の加速性能,日本機械学会講演論文集,No.025-2,(2002),51.

[6] 井伊谷鋼一・三輪茂雄,化学工学通論II,朝倉書店,(1984),85.

[7] 森本洋史・社河内敏彦,気流式超微粉分級機内の流動と分級性能に関する研究,日本機械学会論文集(B編)68巻668号,No.01-1138,(2002),140-146.

[8] Hiroshi Morimoto, Toshihiko Shakouchi, Classification

of Ultra Fine Powder by a New

Pneumatic Type Classifier, Powder Technology vol.131-1,

71-79 (2002)

[9] 寺田弘・織田望・森本洋史,気流分級機,日本ニューマチック工業,特願平9-304226,

(1997)

[10] 日本粉体工業技術協会編,粉体分級技術マニュアル,広信社,(1990),38.