特集 鉄鋼業におけるモノづくり

鉄鋼業における環境への取り組み

はじめに

昨今、世界全体のみならず、我が国においても環境問題、とりわけ地球温暖化問題への取り組みについてのニュースを見聞きしない日はなく、それら諸問題への関心が高まっていることは論を待たない。

産業界において、環境問題、地球温暖化問題への取り組みは避けて通ることができない“経営上の重要な課題”であって、重厚長大産業の代表である鉄鋼業においても例外ではない。

鉄鋼業は、CO2や大気汚染物質の大量排出者というイメージで語られがちであるが、日本鉄鋼業では環境諸問題に対する着実な取り組みが行われており、本稿ではそれら代表的な取り組みをいくつか紹介したい。

低炭素社会実行計画への取り組み

日本鉄鋼連盟(以降、当連盟)では、エコプロセス、エコプロダクト、エコソリューションの「三つのエコ」および革新的技術開発(革新的技術開発は次項にて詳述)の4本柱からなる低炭素社会実行計画(1)(2)を推進しており、今後も取り組みの柱として推進していく。

<エコプロセス>

エコプロセスは自らの生産プロセスにおけるCO2削減の取り組みであり、一定の粗鋼生産量の範囲で想定されるCO2排出量(BAU排出量)から最先端技術の最大限の導入により2020年度断面で300万トン-CO2+α削減(フェーズⅠ)、2030年度断面で900万トン-CO2削減(フェーズⅡ)する目標を掲げている。BAU排出量とは、「2005年度時点の技術水準のまま、特段の省エネ・CO2削減対策を実施しなかった場合(=BAU:Business as Usual)」のCO2排出量を指す。

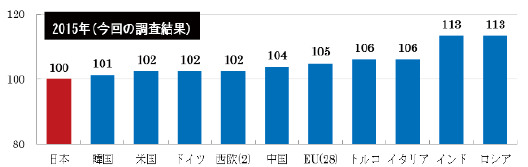

日本鉄鋼業はこれまで不断の省エネ取り組みを今日に至るまで続けている。公益財団法人地球環境産業技術研究機構(RITE)による推計によると、日本鉄鋼業は世界第一位のエネルギー効率を堅持している(図1、2)。そのような状況において更なるCO2削減を行うことはチャレンジングな取り組みである。例えば生産プロセスで発生する副生ガスや排熱を活用する省エネ設備の高効率化などを通じて削減に取り組んでいるが、後述の通り大幅削減に向けた革新的技術開発が必要であり、複線的に取り組みを進めている所である。

なお、当連盟のエコプロセスの取り組みについてはエネルギーマネジメントの国際規格ISO 50001の認証を業界団体としては世界で初めて取得し、今日に至るまで認証取得を維持している。本認証取得により、この取り組みにおける地球温暖化対策、省エネの取り組みがISOに基づくPDCAアプローチに則って透明性、信頼性などが担保された上で実行されていることが証明されている。

図1 各国鉄鋼業エネルギー効率比較

(転炉鋼・2015年時点)日本=100

(出典:RITE「2015 年時点のエネルギー原単位の推計」(鉄鋼部門-転炉鋼)指数化は日本鉄鋼連盟)

図2 各国鉄鋼業エネルギー効率比較

(電炉鋼・2015年時点)日本=100

(出典:RITE「2015 年時点のエネルギー原単位の推計」(鉄鋼部門-転炉鋼)指数化は日本鉄鋼連盟)

<エコソリューション>

日本鉄鋼業においては、これまでさまざまな省エネ技術を開発・実用化しており、これらを海外鉄鋼業に移転・普及することを通じ、地球規模でのCO2排出削減へ貢献しており、これを「エコソリューション」と称している。

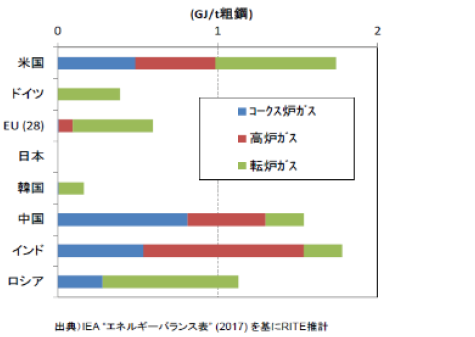

実際のところ、日本鉄鋼業の省エネ余地は限りなく小さくなってきているのに対し、日本以外の国の鉄鋼業における省エネ余地は多く、特に今後の生産能力拡大が見込まれるインドにおいて、今後、製鉄所新設の段階で省エネ設備の普及の余地は十分ある(図3、図4)。

図4 主要省エネ技術普及による省エネポテンシャル

(出典:RITE:「2015年時点のエネルギー原単位の推計

(鉄鋼部門-転炉鋼))

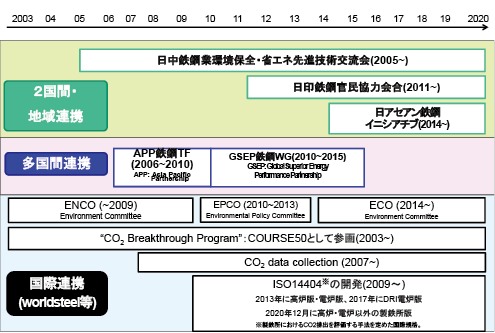

こうした状況を踏まえ、当連盟では2国間あるいは多国間連携、worldsteel(世界鉄鋼協会)を通じた連携などにより、世界各国の鉄鋼業への省エネ技術の移転・普及、ひいてはCO2排出削減に貢献してきた(図5)。

図5 エコソリューションを支える国際連携の活動推移(出典:日本鉄鋼連盟)

日本鉄鋼業において開発・実用化された主要な省エネ技術について、これまでに日系企業によって海外に普及された技術のCO2削減効果は、CDQ(Coke Dry Quenching:コークス乾式消火設備)、TRT(Top pressure Recovery Turbine:高炉炉頂圧発電設備)などの主要設備だけでも、中国、韓国、インド、ロシア、ウクライナ、ブラジルなどにおいて、合計約6,857万トン-CO2/年(2019年度断面)にも達している(表1)。

表1 各国が導入した日本の省エネ設備による削減効果(2019年度断面)(出典:日本鉄鋼連盟)

<エコプロダクト>

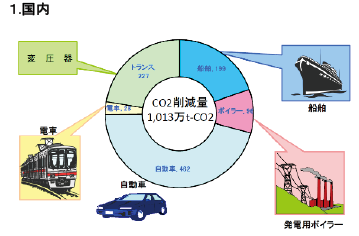

また、電磁鋼板などの高機能鋼材(図6)を供給し、それらが最終製品となって使用される段階でのCO2排出削減への貢献を「エコプロダクト」と称している。

例えば、ハイブリッド車やEVに使用されるモーターについては、電磁鋼板によって燃費向上・高出力化・小型軽量化が実現されており、それらによるCO2削減効果を貢献として捉えているものである。

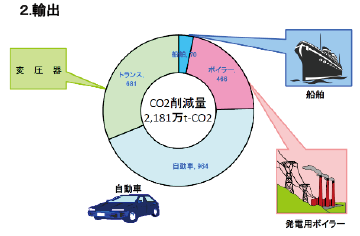

当連盟では、エコプロダクトによる削減貢献実績※1を毎年フォローしており、直近(2019年度断面)では国内使用鋼材で1,013万トン-CO2、輸出鋼材で2,181万トン-CO2、合計3,194万トン-CO2に達している(図7)。

(※1 定量的に把握している代表的な5品種(自動車用鋼板、方向性電磁鋼板、船舶用厚板、ボイラー用鋼管、ステンレス鋼板:2019年度生産量706万トン、粗鋼生産比7.2%))

図6 高機能鋼材を使用した製品の例(柱上トランス)(出典:photoAC)

図7 代表的な5品種によるCO2削減効果(2019年度断面)(出典:日本鉄鋼連盟)

ゼロカーボン・スチール実現に向けた取り組み

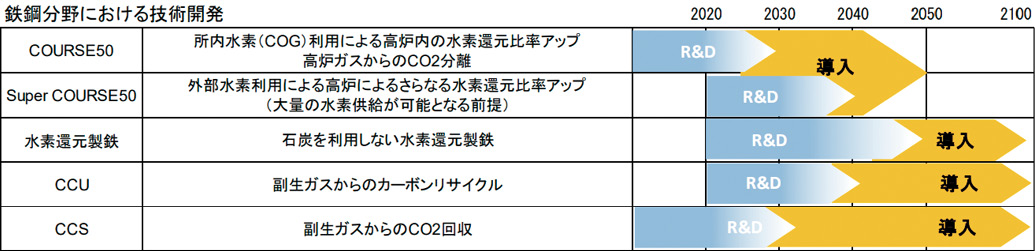

当連盟では、2030年以降を見据え、最終的なCO2排出ゼロの鉄鋼『ゼロカーボン・スチール』(3)を目指した「長期温暖化対策ビジョン−ゼロカーボン・スチールへの挑戦−」を2018年11月に策定、公表した。

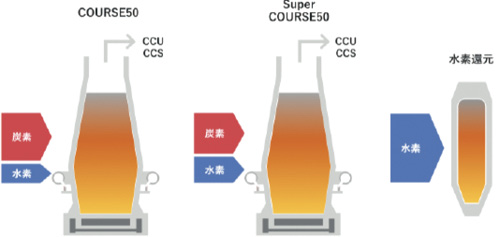

同ビジョンでは、最終的にCO2排出ゼロの鉄鋼製造に向けた日本の鉄鋼業における道筋を描いており、その道筋は既に着々と開発が進んでいるCOURSE50プロジェクト(4)からステップアップして、高炉での極限までの低CO2排出を目指したSuper COURSE50、さらには究極のCO2排出ゼロ製鉄技術である水素還元製鉄へと進むものである(図8)。

図8 ゼロカーボン・スチールの実現に向けた開発(出典:日本鉄鋼連盟)

図8 ゼロカーボン・スチールの実現に向けた開発(出典:日本鉄鋼連盟)

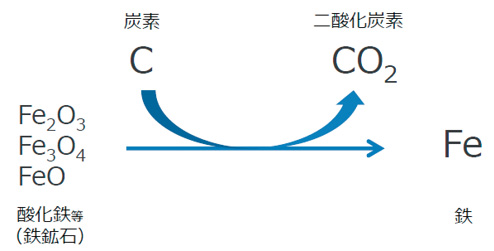

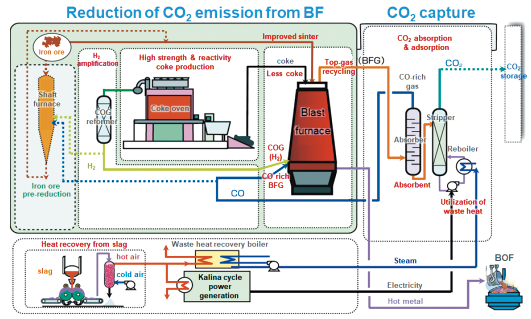

現在、高炉を用いた製鉄では、鉄鉱石(鉄酸化物Fe2O3、Fe3O4、FeO+非鉄成分)から鉄(Fe)を取り出す際、石炭を蒸し焼きにしたコークスの炭素分と反応させ、酸素を取り除いており、これを還元反応と呼んでいる。この還元反応ではCO2が生成される(図9)。

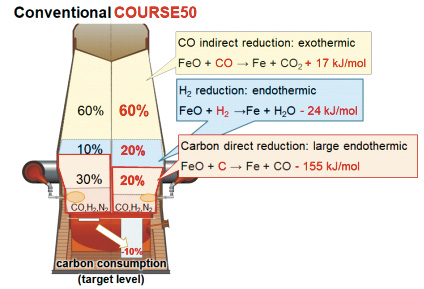

これに対し、COURSE50は、高炉一貫製鉄所の既存インフラを最大限活用することを前提に、製鉄所内の水素を利用、増幅して水素による鉄鉱石還元の割合を増すとともに、発生CO2を分離回収することにより、高炉から発生するCO2を10%削減し、CO2分離・回収との組み合わせで製鉄所からのCO2排出を30%削減することを目指すものである。

COURSE50については、着々と研究開発が進んでおり、引き続き2030年頃の実用化に向けた開発を進めていく(図10〜12)。

図10 COURSE50における高炉内での反応(出典:NEDO・日本鉄鋼連盟COURSE50)

図11 COURSE50プロセス全体イメージ(出典: NEDO・日本鉄鋼連盟 COURSE50)

図12 COURSE50試験高炉(出典: NEDO・日本鉄鋼連盟 COURSE50)

一方、水素還元製鉄は還元に石炭を利用しない製鉄法であり、2020年度より取り組みに着手している。これは、有史以来数千年の歳月をかけて人類が辿り着いた高炉法とは全く異なる製鉄プロセスであり、まだ姿形すらない人類に立ちはだかる高いハードルである。各国も開発の途についたばかりの極めて野心度の高い挑戦となる(図13)。

図13 COURSE50/Super COURSE50/水素還元製鉄のイメージ(出典:日本鉄鋼連盟)

ゼロカーボン・スチールの実現は、一直線で実用化に至ることが見通せない極めてハードルの高い挑戦であることから、現在鋭意推進中の「COURSE50やフェロコークスなどを利用した高炉のCO2抜本的削減+CCUS」、さらには「水素還元製鉄」といった超革新的技術開発への挑戦に加え、スクラップ利用拡大や中低温など未利用廃熱、バイオマス活用などあらゆる手段を組み合わせ、複線的に推進していく所存である。

なお、ゼロカーボン・スチールを目指すための外部条件として、「①ゼロエミッション水素、ゼロエミッション電力の大量且つ安価安定供給」、「②経済合理的なCCUSの研究開発及び社会実装」が必要不可欠であることを申し添えたい。

2050年カーボンニュートラルに関する日本鉄鋼業基本方針

2020年10月、日本政府が「2050年カーボンニュートラル宣言」を発表するなど、日本のみならず世界全体においても地球温暖化対策、カーボンニュートラルへの取り組みに注目が集まっており、2021年1月20日時点では、日本を含む124か国と1地域が、2050年までのカーボンニュートラル実現を表明した。

当連盟では、我が国における議論の高まりを受け、2021年2月15日、我が国の2050年カーボンニュートラルに関する日本鉄鋼業の基本方針を発表した(5)。

同方針においては、我が国の2050年カーボンニュートラルという野心的な方針に賛同し、これに貢献すべく、日本鉄鋼業としてもゼロカーボン・スチールの実現に向けて、果敢に挑戦することを宣言している。

具体的には、①技術、商品で貢献するとともに(エコソリューション、エコプロダクト)、②鉄鋼業自らの生産プロセスにおけるCO2排出削減に取り組んでいく(ゼロカーボン・スチール)所存である。

環境保全(大気関係)への取り組み

当連盟では環境保全についてもさまざまな取り組みを行っており、代表的な取り組みとして、大気関係の取り組みを以下に紹介する。

<水銀自主的取組>

2013年10月、水銀に関する水俣条約が採択されたことを受け※2、我が国では同条約の国内担保措置の一環として大気汚染防止法が改正された。

鉄鋼業が有する施設のうち、焼結炉および製鋼用電気炉に投入される原料(鉄鉱石、鉄スクラップ)には、微量の水銀が含まれており、その水銀は原料を工程内で加熱する際に蒸発することから、これらの工程からは水銀を含むガスが生じる。

それを踏まえ、改正大気汚染防止法では、焼結炉および製鋼用電気炉について、条約対象外であるものの「要排出抑制施設」として水銀大気排出抑制の自主的取組が定められた。

これを受け、同法が2018年4月1日に施行されるにあたり、一般社団法人日本鉄鋼連盟、普通鋼電炉工業会、一般社団法人日本鋳鍛鋼会の3団体では、自主的取組を共同で実施することとした。

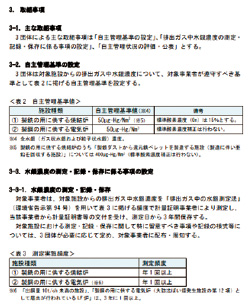

主な取り組みとして「自主管理基準の設定」、「排出ガス中水銀濃度の測定・記録・保存に係る事項の設定」、「自主的取組の実施状況の評価・公表」があり、自主管理基準として、焼結炉※3、製鋼用電気炉のいずれも50µg-Hg/Nm3という値を設定している(図14)(6)。

(※2 同条約は2017年8月に発効

※3 製銑の用に供する焼結炉のうち「製鉄ダストから還元鉄ペレットを製造する施設(製造に伴い亜鉛を回収する施設)」については 400µg-Hg/Nm3)

図14 要排出抑制施設における自主的取組について

(出典:日本鉄鋼連盟/普通鋼電炉工業会/日本鋳鍛鋼会

前述の自主管理基準値は、我が国の焼結炉および製鋼用電気炉からの水銀大気排出実態、諸外国の規制、EU-IPPC指令に基づくBAT(Best Available Technology)を考慮し設定したものである。

同取組は2018年度より開始されており、直近年度である2020年度までの3年間は全施設において自主管理基準を達成した(表2)。

なお、3団体では引き続き、水俣条約の趣旨を踏まえた水銀排出抑制に取り組んでいく所存である。

表2 水銀自主的取組の実績(2018年度~2020年度実績)

<揮発性有機化合物(VOC)への取り組み>

2004年5月に大気汚染防止法が改正され、揮発性有機化合物(VOC)については、法規制と自主的取組の双方を適切に組み合わせて排出抑制を図ることが定められた。

それにともない、環境省においては、2010年度までに2000年度比で3割程度VOC排出量を削減する目標が掲げられ、経済産業省においては、産業界における自主的取組を支援するため「事業者等による揮発性有機化合物の自主的取組促進のための指針」(以下「指針」)が取りまとめられた。

当連盟では、鉄鋼業では主に塗装、洗浄工程でVOCが使用されていることを踏まえ、「揮発性有機化合物(VOC)排出抑制に関する自主行動計画」を策定し、自主的取組を推進した結果、当連盟会員各社からのVOC排出量は、目標とした“2010年度に2000年度比30%減”を上回る2000年度比57%減を達成した。

その後、当連盟では経済産業省の指針の改正を踏まえ、2010年度の排出状況を悪化させないように努めるとの方針を定めた上で、VOC排出状況フォローアップの継続などを行うとともに、経済産業省に毎年度の排出実績を報告しており、近年は2000年度比70%削減程度の水準を達成している(図15)(7)。

図15 自主的取組によるVOC排出抑制実績(出典:日本鉄鋼連盟)

図15 自主的取組によるVOC排出抑制実績(出典:日本鉄鋼連盟)

<ダイオキシン類への取り組み>

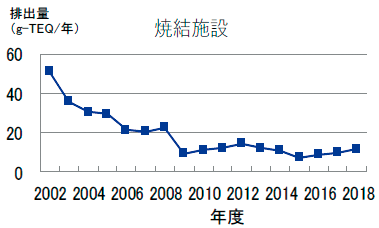

ダイオキシン類の大気排出については、ダイオキシン類対策特別措置法に基づく削減計画において、「製鋼用電気炉」および「鉄鋼業焼結施設」に対する削減目標量が設定され、集塵設備や排ガス急冷等による削減対策が講じられている※4。

(※4 製鋼用電気炉については31.1g-TEQ/年、焼結施設については15.2g-TEQ/年が当面の目標値とされている。)

当連盟では、国が取りまとめたダイオキシン類削減目標量に対する達成状況をフォローアップするため、製鋼用電気炉および焼結施設に関し、各事業所から提出された測定値と自治体公表値とを照合するなどデータの透明性を検証しつつ年間ダイオキシン類排出量の試算を行うとともに、政府関係先にデータを提出しており、近年は削減目標を継続して達成している(図16)(8)。

図16 製鋼用電気炉および焼結施設における排出実績

(出典:日本鉄鋼連盟)

おわりに

温暖化対策分野については、話題に事欠かない一方、ともすればビジョンが先行しがちな分野であるが、ことわざに「千里の道も一歩から」、「ローマは一日にして成らず」といった言葉があるように、壮大なビジョンを描き、そのゴールにたどり着くためには、足元の地道な努力が重要なこと、それを継続するのが大事であることをくれぐれも忘れてはならない。

これまで述べた通り、鉄鋼業においては環境諸問題の解決に向けた地道かつ着実な努力がなされており、本稿がそれら取り組みについて、技術社会の基幹である機械関連技術に関わる各位にご理解いただく一助になれば幸いである。

参考文献

(1) 経団連低炭素社会実行計画, HP日本経済団体連合会

https://www.keidanren.or.jp/policy/vape.html#lcs(参照日2021年10月13日)

(2)産業構造審議会 産業技術環境分科会 地球環境小委員会 鉄鋼ワーキンググループHP, 経済産業省https://www.meti.go.jp/shingikai/sankoshin/sangyo_gijutsu/chikyu_kankyo/tekko_wg/index.html(参照日2021年10月13日)

(3)ゼロカーボン・スチールHP, 日本鉄鋼連盟

https://www.zero-carbon-steel.com/(参照日2021年10月13日)

(4) COURSE50 HP, 日本鉄鋼連盟

https://www.course50.com/(参照日2021年10月13日)

(5)我が国の 2050 年カーボンニュートラルに関する日本鉄鋼業の基本方針, 日本鉄鋼連盟

https://www.jisf.or.jp/business/ondanka/zerocarbonsteel/documents/2050CN_20210215.pdf(参照日2021年10月13日)

(6)水銀大気排出抑制の自主的取組, 日本鉄鋼連盟

https://www.jisf.or.jp/business/suigin/index.html(参照日2021年10月13日)

(7)揮発性有機化合物(VOC)への取り組み, 日本鉄鋼連盟

https://www.jisf.or.jp/business/voc/index.html(参照日2021年10月13日)

(8)ダイオキシン類の排出量の目録(排出インベントリー)について, 環境省

https://www.env.go.jp/press/109404.html(参照日2021年10月13日)

青木 宗太

◎一般社団法人日本鉄鋼連盟 技術・環境部 地球環境グループ 主任

◎専門:地球温暖化対策、環境保全(大気)

キーワード:鉄鋼業におけるモノづくり