16. 加工学・加工機器

16.1 概論

16.2 切削加工

16.3 研削・研磨加工

16.4 電気・化学加工

16.5 エネルギービーム加工

16.6 工作機械

16.7 工具および工作機器

16.8 加工計測

16.1 概論

日本工作機械工業会によると2020年の日本工作機械メーカーの受注総額は9018億と,2019年の1兆2299億円に対し,26.7%減となり,10年ぶりの1兆円割れの市場の収縮に苦しんだ.当初は米中貿易摩擦で滞っていた設備投資が回復すると見込まれていたが,新型コロナウィルスの感染拡大により,世界的な設備投資の抑制がみられた年であった.2021年は,複数企業が需要回復を見込んでいるが,引き続き慎重な意思決定が予想され,動きが緩やかであると考えられる.業界別でみれば,5G(第5世代移動通信システム)関連向けの半導体業界の製造は活発である一方で,航空機産業の部品需要は大幅に落ち込んでいる.自動車産業は回復基調にあるが,自動車自体が多くの半導体を必要とし,部品調達に問題を抱えている.総理大臣の所信表明演説で2050年までに日本が脱炭素社会を実現することが宣言され,洋上風力発電のように広大な部品サプライチェーンを持つ産業の育成や,電気自動車への転換など,今後ものづくり産業に大きな変化が起こることが確実である.

コロナ感染症の対策のために,様々な分野でデジタルトランスフォーメーション(DX)の流れを積極的に取り込むという方向性を強くしている.他の産業分野と同様ものづくり産業界のデジタルツインに対する期待も大きい.具体的な応用としては,設備機器の最適設計,製造,メンテナンス,切削加工・AM(Additive Manufacturing)などのプロセス分析・工程設計・加工条件最適化,スマートファクトリーの生産システムなどを中心に研究開発と実用化が進んでおり,成果物である加工機も市場に登場している.同時に,AI(Artificial Intelligence)の応用も活発化しており,様々な製造データを学習することが行われている.これらは物理をベースとしたモデルや熟練者の経験や判断とどのように組みあわて使用していくかが今後のテーマとなるであろう.

〔松原 厚 京都大学〕

16.2 切削加工

本節では2020年に国内外の主な学術誌に掲載された切削加工に関する論文について述べる.対象とした学術誌は10誌で,この中で切削加工に関する論文は176編であった.掲載論文数の内訳は表16-2-1に示すとおりであり,本会論文集に7編,英文のJ. Adv. Mech. Des. Sys. and Manuf.に12編,精密工学会誌に10編,砥粒加工学会誌に3編,Prec. Eng.に33編,Int. J. Mach. Tools and Manuf.に11編,Wearに19編,J. Mater. Process. Technol.に41編, J. Manuf. Sci. Eng.に17編,CIRP Annalsに23編である.また,これらの論文の中で英語で執筆された158編の論文において,筆頭著者の所属機関を国別にまとめると,全24ヵ国の中で上位5ヵ国は中国(50編),日本(24編),米国(15編),カナダ(11編),インド(8編)であり,中国の研究機関に係る論文数が突出しているほか,インドの論文数が伸びていることが確認された.

図16-2-1に上記の全対象論文(176編)において取り扱われていた加工法の割合を示す.概ねフライスが4割,旋削が2割5分,ドリルが1割程度である.また,加工現象を単純モデル化するための2次元切削が1割程度であり,その他としてターンミリング,ギア切削,溝加工,ブローチ加工などの加工法をまとめて2割程度であった.

上記176編の論文のキーワード欄に着目し,2020年の掲載論文の概況について述べる.

「vibration」をキーワードとして挙げた論文は25編あった.そのうち,「ultrasonic」などのキーワードが付いた,振動を積極活用した加工法に関する論文が15編であった.これらの論文では,チタン合金,CFRP,Inconelなどの難削材に対する適用(1)-(5),脆性材の延性モード切削などの論文(6)-(8)が見られた.そのほか,「chatter」のキーワードが付いた論文が16編あった.びびり解析(9),びびり抑制・切削安定性の向上(10)-(14)など,様々な制振に関する取り組みがなされている.

「laser」をキーワードとした論文は4編あり,レーザ光を切削加工点近傍に照射することで,脆性材や硬質材を軟化させて切削性改善を目指した研究(15)-(17)が見られた.さらには,レーザ光と超音波振動を複合して加工する研究例も見られた(18).

「micro」がキーワードについた論文は26編あった.このうち微細切削に関係するものが16編,微細ストラクチャ関連の論文が7編であった.微細ストラクチャは,光学面仕上げ(18),表面完全性に関係したものと(19)(20),振動切削,ファストサーボなどの技術を用い積極的に表面へ微細テクスチャを設け,摩擦の減少などに活用する研究(21)(22)が見られた.なお,これらのキーワードが付いた論文以外にも微細テクスチャに関する研究(23)(24)が見られ,トライボロジー特性改善に切削を用いる研究例が多いことが伺える.

その他にも,高効率加工に関する研究(25)-(27),環境負荷軽減と効率的切削油剤供給を目的とした微少量油潤滑(minimum quantity lubrication,MQL)に関する研究(28)(29),ドライ切削(30)(31)などが報告されている.

表16-2-1 学術誌名と切削加工に関する掲載論文数(2020年)

| 学術誌名 | 論文数 |

| 日本機械学会論文集 | 7 |

| Journal of Advanced Mechanical Design, Systems, and Manufacturing | 12 |

| 精密工学会誌 | 10 |

| 砥粒加工学会誌 | 3 |

| Precision Engineering | 33 |

| International Journal of Machine tools and Manufacture | 11 |

| Wear | 19 |

| Journal of Materials Processing Technology | 41 |

| Journal of Manufacturing Science and Engineering | 17 |

| CIRP Annals | 23 |

| 合計 | 176 |

〔原 圭祐 一関工業高等専門学校〕

参考文献

(1)Marco Sorgato, Filippo Zanini, Rachele Bertolini, Andrea Ghiotti, Stefania Bruschi, Improvement of micro-hole precision by ultrasound-assisted drilling of laser powder bed fused Ti6Al4V titanium alloy, Precision Engineering Vol.66 (2020) pp.31-41, Doi: 10.1016/j.precisioneng.2020.06.014.

(2)Hongjin Jung, Takehiro Hayasaka, Eiji Shamoto, Liangji Xu, Suppression of forced vibration due to chip segmentation in ultrasonic elliptical vibration cutting of titanium alloy Ti–6Al–4V, Precision Engineering, Vol.64 (2020) pp.98-107, Doi: 10.1016/j.precisioneng.2020.03.017.

(3)Dongxi Lv, Dong Liu, Gang Chen, Leilei Song, Chun Yan, Xiaofei Wu, Yingdan Zhu, Formation Mechanisms of Exit-Chippings in Rotary Ultrasonic Drilling and Conventional Drilling of Glass BK7, Journal of Manufacturing Science and Engineering, Vol.142, No.1 (2020) Doi: 10.1115/1.4045416.

(4)Guang Chen, Yunhe Zou, Xuda Qin, Jian Liu, Qiang Feng, Chengzu Ren, Geometrical texture and surface integrity in helical milling and ultrasonic vibration helical milling of Ti-6Al-4V alloy, Journal of Materials Processing Technology, Vol.278 (2020) Doi: 10.1016/j.jmatprotec.2019.116494.

(5)Yanjie Yuan, Dawei Zhang, Xiubing Jing, Kornel F. Ehmann, Freeform surface fabrication on hardened steel by double frequency vibration cutting, Journal of Materials Processing Technology, Vol.275 (2020) Doi: 10.1016/j.jmatprotec.2019.116369.

(6)小山内 裕太, 今井 健一郎,延性モード研削加工の除去機構を模した背分力方向振動切削の試み―合成石英ガラスにおける延性モード面増大効果―,精密工学会誌,Vol.86, No.11 (2020) pp. 892-897, Doi: 10.2493/jjspe.86.892.

(7)Jianguo Zhang, Junjie Zhang, Changlin Liu, Xiao Chen, Junfeng Xiao, Jianfeng Xu, Machinability of single crystal calcium fluoride by applying elliptical vibration diamond cutting, Precision Engineering, Vol.66 (2020) pp.306-314, Doi: 10.1016/j.precisioneng.2020.06.008.

(8)Jianjian Wang, Yang Yang, Zhiwei Zhu, Yaoke Wang, Wei-Hsin Liao, Ping Guo, On ductile-regime elliptical vibration cutting of silicon with identifying the lower bound of practicable nominal cutting velocity, Journal of Materials Processing Technology, Vol.283 (2020) Doi: 10.1016/j.jmatprotec.2020.116720.

(9)栗田 裕, 大浦 靖典, 田中 昂, 川田 昌宏,薄肉円筒工作物の切削加工時に発生する工作物変形型びびり振動(びびり振動の発生メカニズム),日本機械学会論文集,Vol.86, No.884 (2020) Doi: 10.1299/transjsme.19-00335.

(10)熱田 俊文, 吉村 英徳, 松村 隆,びびり振動抑制のための工具シャンク形状の検討-逆さバイト法によるびびり振動抑制効果-,精密工学会誌,Vol.86, No.6 (2020) pp.468-473, Doi: 10.2493/jjspe.86.468.

(11)Adam K. Kiss, Daniel Bachrathy, Gabor Stepan, Effects of Varying Dynamics of Flexible Workpieces in Milling Operations Journal of Manufacturing Science and Engineering, Vol.142, No.1 (2020) Doi: 10.1115/1.4045418.

(12)Le Cao, Tao Huang, Da-Ming Shi, Xiao-Ming Zhang, Han Ding, Active Chatter Suppression in Low Immersion Intermittent Milling Process, Journal of Manufacturing Science and Engineering, Vol.142, No.10 (2020) Doi: 10.1115/1.4047623

(13)Lingfei Kong, Shuai Cao, Jih-Hua Chin, Yue Si, Falin Miao, Yan Li, Vibration suppression of drilling tool system during deep-hole drilling process using independence mode space control, International Journal of Machine Tools and Manufacture, Vol.151 (2020) Doi: 10.1016/j.ijmachtools.2020.103525.

(14)Min Wan, Xiao-Yang Liang, Yun Yang, Wei-Hong Zhang, Suppressing vibrations in milling-trimming process of the plate-like workpiece by optimizing the location of vibration absorber, Journal of Materials Processing Technology, Vol.278 (2020) Doi: 10.1016/j.jmatprotec.2019.116499.

(15)Taekyum Kim, Kui-Kam Kwon, Chong Nam Chu, Ki Young Song, Experimental investigation on CO2 laser-assisted micro-slot milling characteristics of borosilicate glass, Precision Engineering, Vol.63 (2020) pp.137-147, Doi: 10.1016/j.precisioneng.2020.02.004.

(16)Kazutoshi Katahira, Yoshinori Ogawa, Shinya Morita, Kazuo Yamazaki, Experimental investigation for optimizing the fabrication of a sapphire capillary using femtosecond laser machining and diamond tool micromilling, CIRP Annals, Vol.69, No.1 (2020) pp.229-232, Doi: 10.1016/j.cirp.2020.04.087.

(17)Chao Wei, Wei Guo, Edo Suryo Pratomo, Qian Li, Dong Wang, David Whitehead, Lin Li, High speed, high power density laser-assisted machining of Al-SiC metal matrix composite with significant increase in productivity and surface quality, Journal of Materials Processing Technology, Vol.285 (2020) Doi: 10.1016/j.jmatprotec.2020.116784.

(18)Yuchao Bai, Zhuoqi Shi, Yan Jin Lee, Hao Wang, Optical surface generation on additively manufactured AlSiMg0.75 alloys with ultrasonic vibration-assisted machining, Journal of Materials Processing Technology, Vol.280 (2020) Doi: 10.1016/j.jmatprotec.2020.11659.

(19)Saqib Anwar, Naveed Ahmed, Salman Pervaiz, Shafiq Ahmad, Ashfaq Mohammad, Mustafa Saleh, On the turning of electron beam melted gamma-TiAl with coated and uncoated tools: A machinability analysis, Journal of Materials Processing Technology, Vol.282 (2020) Doi: 10.1016/j.jmatprotec.2020.11666.

(20)Patxi Fernandez-Zelaia, Shreyes N. Melkote, Analysis of structure-property gradients in orthogonally machined chips and workpiece subsurface, CIRP Annals, Vol.69, No.1 (2020) pp.89-92, Doi: 10.1016/j.cirp.2020.04.020.

(21)Hayato Yoshioka, Kotaro Kojima, Daisuke Toyota, Micro patterning on curved surface with a fast tool servo system for micro milling process, CIRP Annals, Vol.69, No.1 (2020) pp.325-328, Doi: 10.1016/j.cirp.2020.04.046.

(22)Peng Huang, Xiaoyu Wu, Suet To, LiMin Zhu, Zhiwei Zhu, Deterioration of form accuracy induced by servo dynamics errors and real-time compensation for slow tool servo diamond turning of complex-shaped optics, International Journal of Machine Tools and Manufacture, Vol.154 (2020) Doi: 10.1016/j.ijmachtools.2020.103556.

(23)三宅 章仁, 北風 絢子, 櫻井 聖子, 村松 正博, 野口 賢次, 三宮 一彦, 中谷 尊一, 鎌田 陽, 笹原 弘之,低周波振動切削が創成する加工面形状に関する研究,日本機械学会論文集, Vol.86, No.892 (2020) Doi: 10.1299/transjsme.20-00323.

(24)Hang LI, Guosheng SU, Mingdong YI, Peirong ZHANG, Chonghai XU, Influences of linear interpolation method and cutting parameters on machined surface texture in large curvature surface milling, Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol.14, No.4 (2020) Doi: 10.1299/jamdsm.2020jamdsm0050.

(25)藤原 順介, 有元 崇晃, 田代 徹也,Ti-6Al-4V合金の高速切削における複合ミストの供給量の影響,日本機械学会論文集,Vol.86, No.883, Doi: 10.1299/transjsme.19-00373.

(26)中居 久明, 飯田 勇気, 澤 武一, 安齋 正博,小径ラジアスエンドミルによる高能率加工に関する研究(第2報) —往復切削におけるピックフィード量が加工特性に及ぼす影響—,精密工学会誌,Vol.86. No.1 (2020) pp.99-105, Doi: 10.2493/jjspe.86.99.

(27)Rebecka Lindvall, Filip Lenrick, Henrik Persson, Rachid M’Saoubi, Jan-Eric Ståhl, Volodymyr Bushlya, Performance and wear mechanisms of PCD and pcBN cutting tools during machining titanium alloy Ti6Al4V, Wear, Vol.454-455 (2020) Doi: 10.1016/j.wear.2020.203329.

(28)Suman Saha, Sankha Deb, Partha Pratim Bandyopadhyay, An analytical approach to assess the variation of lubricant supply to the cutting tool during MQL assisted high speed micromilling, Journal of Materials Processing Technology, Vol.285 (2020) Doi: 10.1016/j.jmatprotec.2020.116783.

(29)Rajaguru J, Arunachalam N, A comprehensive investigation on the effect of flood and MQL coolant on the machinability and stress corrosion cracking of super duplex stainless steel, Journal of Materials Processing Technology, Vol.276 (2020) Doi: 10.1016/j.jmatprotec.2019.116417.

(30)Majid Abdoos, Bipasha Bose, Sushant Rawal, Abul Fazal M. Arif, Stephen C. Veldhuis, The influence of residual stress on the properties and performance of thick TiAlN multilayer coating during dry turning of compacted graphite iron, Wear, Vol.454-455 (2020) Doi: 10.1016/j.wear.2020.203342.

(31)Uttkarsh S. Patel, Sushant K. Rawal, A.F.M. Arif, Stephen C. Veldhuis, Influence of secondary carbides on microstructure, wear mechanism, and tool performance for different cermet grades during high-speed dry finish turning of AISI 304 stainless steel, Wear, Vol.452-453 (2020) Doi: 10.1016/j.wear.2020.203285.

16.3 研削・研磨加工

2020年中は,本会論文集,精密工学会誌,砥粒加工学会誌に22編,また,国際誌ASME J. Manuf. Sci. and Eng., Int. J. Mach. Tools and Manuf., CIRP Annalsに25編,計47編の研削・研磨加工に関する研究論文が掲載された.その内訳は,研削加工30編,研磨加工17編である.

研削加工の分野では,研削現象の解明,表面下損傷の評価,ツルーイング・ドレッシング,特殊な研削加工法に関する研究が行われている.研削現象の解明では,研削による表面除去メカニズムに関する内容が目立つ.具体的には,ロータリーインフィード研削(1)やマイクログラインディング(2),超音波援用研削(3)による表面創成,単一砥粒に作用する研削抵抗から見たクリープフィード研削機構(4),Ceramic Matrix Composites(CMCs)の研削除去メカニズムに関する実証試験(5)が行われている.表面損傷の評価では,放電/研削ハイブリッド加工によるRB-SiC表面の表面下損傷の評価(6)が行われている.ツルーイング・ドレッシングの研究では,ドレッシング条件と砥石表面,研削特性の評価(7)が行われている.特殊な研削加工法の研究としては,超音波援用研削による超硬合金の穴あけ加工(8),楕円振動回転工具によるCFRP複合材の加工(9),放電/研削ハイブリッド加工によるγ-TiAl材料の加工(10),超音波援用ホーニング(11),Turn grindingの研削特性と加工精度の検証(12)(13),の研究が進められている.その他に,砥石表面形状測定法(14),熱可塑性樹脂砥石を用いた研削(15),Additive manufactured SiCの研削(16)の研究などが行われている.

研磨加工分野では,固定砥粒・遊離砥粒による研磨方法,磁気や電界などによる援用加工に関する基礎研究などが行われている.研磨方法に関しては,ガラス基板の研磨(17)-(19)やエポキシ樹脂表面の研磨(20)に関する研究,両面研磨加工のシミュレーションに基づく加工条件の最適化(21)に関する研究が行われている.また,援用加工では,電界砥粒制御技術を適用した機械研磨(22),磁気研磨工具による圧縮残留応力付与(23)や内面仕上げ(24),シリコンやアルミナイトライドのプラズマ援用ポリシングに関する研究(25)(26)などが行われている.上記分野の他に,マイクロ研磨(27),流体ジェット研磨(28),非ニュートン流体ベースとした非接触研磨(29)や等方性電気化学エッチングに基づく金属表面の仕上げ法(30)の研究,ニューラルネットワークを用いた知能機械研磨システムの提案(31)などの研究が進められている.

研削・研磨に関する総説として,参考文献(32)(33)が発表されている.特に,(33)では,さまざまな研削・研磨手法についての詳細な解説がなされている.

〔久保田 章亀 熊本大学〕

参考文献

(1) Wentong LU, Libo ZHOU, Jun SHIMIZU, Teppei ONUKI, Hirotaka OJIMA, Takeyuki YAMAMOTO,Material removal mechanism in rotary in-feed grinding – Modeling and analysis -2020 Journal of Advanced Mechanical Design, Systems and Manufacturing, 14(6), Paper No.20-00339, DOI: 10.1299/jamdsm.2020jamdsm0095.

(2) Setti, D., Arrabiyeh, P.A., Kirsch, B., Heintz, M., Aurich, J.C., Analytical and experimental investigations on the mechanisms of surface generation in micro grinding, International Journal of Machine Tools and Manufacture 2020 149 103489.

(3) Jiang, J., Sun, S., Wang, D., Yang, Y., Liu, X., Surface texture formation mechanism based on the ultrasonic vibration-assisted grinding process, , International Journal of Machine Tools and Manufacture 2020 156 103595.

(4) 藤本正和,梅田拓望,大石 進,単一砥粒に作用する研削抵抗からみたクリープフィード研削機構,砥粒加工学会誌64巻 1号 47-51.

(5) Garcia Luna, G., Axinte, D., Novovic, D., Influence of grit geometry and fibre orientation on the abrasive material removal mechanisms of SiC/SiC Ceramic Matrix Composites (CMCs), , International Journal of Machine Tools and Manufacture 2020 157 103580.

(6) Rao, X., Zhang, F., Lu, Y., Luo, X., Chen, F., Surface and subsurface damage of reaction-bonded silicon carbide induced by electrical discharge diamond grinding, International Journal of Machine Tools and Manufacture 2020 154 103564.

(7) 内田 元, 山田 高三, 三浦 浩一, 李 和樹,砥石表面の定量的評価とドレッシング条件の違いが研削特性に及ぼす影響,2020 年 日本機械学会論文集86 巻 892 号 No.20-00284, DOI: 10.1299/transjsme.20-00284.

(8) 寺町亮則,ターヴァイネンさゆり,閻 紀旺 ,フレキシブルステージを用いた超音波振動援用研削による超硬合金の穴あけ加工,砥粒加工学会誌64巻 6号 320-325.

(9) Wang, H., Pei, Z.J., Cong, W., A feeding-directional cutting force model for end surface grinding of CFRP composites using rotary ultrasonic machining with elliptical ultrasonic vibration, International Journal of Machine Tools and Manufacture 2020 152 103540.

(10) Gu, L., He, G., Zhao, W., Lahoti, G., High performance hybrid machining of γ-TiAl with blasting erosion arc machining and grinding, , CIRP Annals 69(1), pp. 161-164.

(11) 水谷秀行,渡邊友貴,水野義則,浜田晴司 ·,砥石半径方向の超音波振動を援用した小径内面ホーニングに関する研究,砥粒加工学会誌64巻 10号 522-526.

(12) 山﨑 遼,太田 稔,江頭 快,山口桂司 ,Turn Grinding の幾何学的解析と研削実験による加工精度の検証,砥粒加工学会誌64巻 2号 98-104.

(13) 山﨑 遼,太田 稔,江頭 快,山口桂司,Turn grinding の砥石–工作物周速度比が研削抵抗と表面粗さに及ぼす影響,砥粒加工学会誌64巻 4号 201-207.

(14) 内田 元,山田高三,三浦浩一,李 和樹,測定後高さ検出法を用いた砥石表面形状の測定に関する研究,砥粒加工学会誌64巻 3号 140-145.

(15) 鹿野祐樹,奈良健太,津田雄一郎,菜嶋 理,松浦 寛,遠藤春男,斎藤 修,熱可塑性樹脂砥石を用いた脆性材料の研削性能に関する研究 第一報:石英光ファイバの鏡面加工,砥粒加工学会誌64巻 7号 375-379.

(16) Horvath, N., Honeycutt, A., Davies, M.A., Grinding of additively manufactured silicon carbide surfaces for optical applications, CIRP Annals 69(1), pp. 509-512.

(17) 俵 義浩,畝田道雄 · ,スウェードパッドによるガラス基板の研磨特性の研究-スウェードパッド表面性状が研磨速度とその安定性に与える影響-砥粒加工学会誌64巻 3号 152-157.

(18) 佐藤運海, 瀧本剛史, 馬場隆充,フツリン酸ガラスの表面に及ぼすNaCl 電解水の影響,砥粒加工学会誌64巻 6号 314-319.

(19) 嶽野広明,野老山貴行,村島基之,梅原徳次,千葉翔悟,2種混合砥粒研磨法を用いたガラス基板研磨加工による表面粗さ改善速度の向上,砥粒加工学会誌64巻 8号 428-435.

(20) 井川 貴仁, 永澤 愛美, 瀧野 日出雄, 宇都宮 真,エポキシ樹脂光学面の遊離砥粒研磨における除去レート評価, 日本機械学会論文集, 2020 年 86 巻 892 号 Paper No.20-00208, DOI: 10.1299/transjsme.20-00208.

(21) 吉冨健一郎,宇根篤暢, すきま理論に基づく両面研磨シミュレーション,―圧力分布解析理論と高平坦化条件―,精密工学会誌86巻8号620-625.

(22) 千葉翔悟,久住孝幸,赤上陽一,野老山貴行,村岡幹夫,樹脂パッドと電界砥粒制御技術を適用した先進結晶基板への低ダメージ機械研磨技術,砥粒加工学会誌64巻 1号 32-38.

(23) 川久保英樹,佐藤運海,村田修一,磁気援用加工法と電解還元水との複合による圧縮残留応力の付与技術,砥粒加工学会誌64巻 6号 326-332.

(24) Zhang, J., Wang, H., Senthil Kumar, A., Jin, M., Experimental and theoretical study of internal finishing by a novel magnetically driven polishing tool, International Journal of Machine Tools and Manufacture 2020 153 103552.

(25) Fang, Z., Zhang, Y., Li, R., Liang, Y., Deng, H., An efficient approach for atomic-scale polishing of single-crystal silicon via plasma-based atom-selective etching, International Journal of Machine Tools and Manufacture 2020 159 103649.

(26) Sun, R., Yang, X., Arima, K., Kawai, K., Yamamura, K., High-quality plasma-assisted polishing of aluminum nitride ceramic, CIRP Annals 69(1), pp. 301-304.

(27) Ben Achour, S., Bissacco, G., Beaucamp, A., De Chiffre, L., Deterministic polishing of micro geometries, CIRP Annals 69(1), pp. 305-308.

(28) Mizoue, Y., Sencer, B., Beaucamp, A., Identification and optimization of CNC dynamics in time-dependent machining processes and its validation to fluid jet polishing, International Journal of Machine Tools and Manufacture 2020 159 103648.

(29) Zhu, W.-L., Beaucamp, A., Non-Newtonian fluid based contactless sub-aperture polishing, CIRP Annals 69(1), pp. 293-296.

(30) Yi, R., Zhang, Y., Zhang, X., Fang, F., Deng, H., A generic approach of polishing metals via isotropic electrochemical etching, International Journal of Machine Tools and Manufacture 2020 150 103517.

(31) 吉崎大地,畝田道雄,澁谷和孝,宮下忠一,石川憲一,ニューラルネットワークを用いたAI による知能研磨システムの提案,精密工学会誌86巻1号80-86.

(32) Heinzel, C., Kirsch, B., Meyer, D., Webster, J., Interactions of grinding tool and supplied fluid, CIRP Annals 69(1), pp. 624-645.

(33) Zhu, W.-L., Beaucamp, A., Compliant grinding and polishing: A review, International Journal of Machine Tools and Manufacture 2020 158 103634.

(34) 福井拓哉,由井明紀,北嶋孝之 ,研削盤砥石カバーの衝突安全性に関する研究-カバー材の引張試験に基づく安全性予測-,砥粒加工学会誌64巻 3号 146-151.

(35) 福井拓哉,由井明紀,猪狩龍樹,北嶋孝之,研削盤砥石カバーの衝突安全性に関する研究-Solid to SPH を用いた砥石破壊解析手法の提案-,砥粒加工学会誌64巻 12号 624-629.

(36) Masakazu FUJIMOTO, Susumu OHISHI and Yuka HIRAIZUMI,Wear Behavior of cBN Grain Cutting Edges in Deep Grinding,精密工学会誌86巻1号59-64.

(37) Tianxing LI, Jinfan LI, Xiaozhong DENG, Meng TIAN, Yulong LI,Quantitative correction method for the grinding errors of cycloidal gears in precision reducer,2020 Journal of Advanced Mechanical Design, Systems and Manufacturing 14(4), Paper No.20-00065, DOI:10.1299/jamdsm.2020jamdsm0052.

(38) MATSUO, K., SUZUKI, Y., HONGU, J., Daisuke, I.B.A., MORIWAKI, I., Method of designing gear-honing-wheel geometries (Validation based on fundamental theory and honing experiments), 2020 Journal of Advanced Mechanical Design, Systems and Manufacturing 14(7), Paper No.20-00241, DOI: 10.1299/jamdsm.2020jamdsm0098.

(39) Zhao, M., Ji, X., Feng, Y., Liang, S.Y., Phase transformation prediction considering crystallographic orientation in microgrinding multiphase material, Journal of Manufacturing Science and Engineering, Transactions of the ASME 2020 142 (10) 104501.

(40) Batsch, M., A Novel Method of Obtaining Honing Tool Profile for Machining Gears with Profile Modifications, Journal of Manufacturing Science and Engineering, Transactions of the ASME 2020 142 (9) 91004.

(41) Bouabid, A., Denkena, B., Breidenstein, B., Krödel, A., Influence of the manufacturing process on the local properties of bronze-bonded grinding tools, Journal of Manufacturing Science and Engineering, Transactions of the ASME 2020 142 (6) 61004.

(42) Dražumerič, R., Badger, J., Roininen, R., Krajnik, P., On geometry and kinematics of abrasive processes: The theory of aggressiveness, International Journal of Machine Tools and Manufacture 2020 154 103567.

(43) Yang, Y., Li, H., Liao, Z., Axinte, D., Zhu, W., Beaucamp, A., Controlling of compliant grinding for low-rigidity components, International Journal of Machine Tools and Manufacture 2020 152 103543.

(44) Enomoto, T., Satake, U., Mao, X., New water-based fluids as alternatives to oil-based fluids in superfinishing processes, CIRP Annals 69(1), pp. 297-300.

(45) Kizaki, T., Hao, Y., Ohashi, T., Kokubo, T., Nishijima, T., Capability of a grinding wheel reinforced in hoop direction with carbon fiber, CIRP Annals 69(1), pp. 285-288.

(46) Guo, J., Song, C., Fu, Y., Au, K.H., Kum, C.W., Goh, M.H., Ren, T., Huang, R., Sun, C.-N., Internal surface quality enhancement of selective laser melted inconel 718 by abrasive flow machining, Journal of Manufacturing Science and Engineering, Transactions of the ASME 2020 142 (10) 101003.

(47) Han, Y., Zhu, W.-L., Zhang, L., Beaucamp, A., Region adaptive scheduling for time-dependent processes with optimal use of machine dynamics, International Journal of Machine Tools and Manufacture 2020 156 103589.

16.4 電気・化学加工

電気・化学加工として,主に放電加工,電解加工を取り上げ,2020年に国内外の学術誌および学会で発表された内容について紹介する.

放電加工における除去現象はいまだに不明な点が多く,その解明に向けた研究が進められている.例えば,高速度カメラを用いた放電点近傍での除去現象の観察(1)が行われている.また,近年は放電痕の形成過程をマルチフィジックスを用いてシミュレーションする研究(2)(3)が増えており,現象の解明が期待される.放電加工の分野においてもスマートファクトリー化を目指した研究が進んでおり,特にワイヤ放電加工の分野で多い.例えば,加工状態のオンラインモニタリングの研究(4)–(6)や,ワイヤ電極消耗・温度のリアルタイムシミュレーション(7),工作物形状のシミュレーション(8)(9)などの研究がある.一方で,加工反力の小さい放電加工は微細加工に有利であり,ミストジェットを加工液として用いる微細穴加工(10)や,微細軸の効率的加工を目的とした研究(11)などが行われている.また,除去加工である放電加工ではあるが,条件を適切に選択することでコーティングも可能であり,コーティング膜が形成されるメカニズムについて報告されている(12).さらに,付加製造(AM)により放電加工用電極を製作する研究 (13)-(15)や,放電加工を応用した加工として,内部空間形状の創成(16)が行われている.

電気化学的な加工である電解加工の分野においても,マルチフィジックスを用いたシミュレーションの研究(17)が活発に行われており,工具電極設計支援に活用されている.また基礎的な研究としては,電解液中で発生するキャビテーションについての研究が行われている(18).電解液に関する研究としては,不働態化被膜を形成しやすい材料に対して,エチレングリコールを用いた電解液の有効性が示されている(19)(20).また,六価クロムの生成を防止するために,鉄イオンを電解液中に供給する方法が提案されている(21).電解加工は放電加工と同様に微細加工に有利な加工方法であり,両極性パルスを用いたタングステン微細軸の加工(22)やドリル状工具を用いた微細穴加工が行われている(23).ノズルから電解液を噴出する電解液ジェット加工においては,複数のノズルによる同時加工(24)や,電解液ジェットを用いた円筒状超硬合金の形状創成加工(25)が行われている.電解加工においては工具電極を走査して形状創成を行うことも可能である.ワイヤ電極を工具として走査するワイヤ電解加工では,比較的に微細な加工を対象とした研究(26)や,航空機部品を対象とした研究(27)が行われている.さらに,パイプ状の工具電極を走査することによる高アスペクト比溝加工(28)も行われている.また,電解加工による表面微細構造の付与として,工作物上のマスクを通して電解加工を行う方法(29)や,マスクを通して電解液ジェット加工を行う方法(30)が提案されている.

その他に,電解放電加工において,印可電圧と電流波形の関係が実験的に調査されている(31).また,プラズマを援用した新しい電解加工法が提案されている(32).さらに,電解加工を援用した切削加工の研究(33)(34)が行われている.

〔小谷野 智広 金沢大学〕

参考文献

(1) Yue, X., Yang, X.D., Li, Q., Li, X., Novel methods for high-speed observation of material removal and molten pool movement in EDM, Precision Engineering, Vol. 66 (2020), pp.295–305.

(2) Li, Qi, Yang, X.D., Modeling and simulation of melt flow during discharge crater formation in EDM, 電気加工学会全国大会(2020)講演論文集 (2020), pp.7–10.

(3)Singh, M., Sharma, S., Ramkumar, J., Numerical simulation of melt-pool hydrodynamics in μ-EDM process, Procedia CIRP, Vol.95 (2020), pp.226–231. https://doi.org/10.1016/j.procir.2020.02.289.

(4)Boccadoro, M., D’Amario, R., Baumeler, M., Towards a better controlled EDM: Industrial applications of a discharge location sensor in an industrial wire electrical discharge machine, Procedia CIRP, Vol.95 (2020), pp.600–604. https://doi.org/10.1016/j.procir.2020.02.266.

(5)Küpper, U., Herrig, T., Klink, A., Welling, D., Bergs, T., Evaluation of the process performance in wire EDM based on an online process monitoring system, Procedia CIRP, Vol.95 (2020), pp.360–365. https://doi.org/10.1016/j.procir.2020.02.325.

(6)Bergs, T., Welschof, L., Herrig, T., Klink, A., Energetic characterization of trim cut process signals in wire EDM, Procedia CIRP, Vol.95 (2020), pp.262–267. https://doi.org/10.1016/j.procir.2020.02.281.

(7)Di Campli, R., Maradia, U., Boccadoro, M., D’Amario, R., Mazzolini, L., Real-time wire EDM tool simulation enabled by discharge location tracker, Procedia CIRP, Vol.95 (2020), pp.308–312. https://doi.org/10.1016/j.procir.2020.01.176.

(8)Nakagawa, T., Sampei, M., Hirata, A., High accuracy control with lateral dimension estimator for wire EDM, Procedia CIRP, Vol.95 (2020), pp.255–261. https://doi.org/10.1016/j.procir.2020.03.150.

(9)澤田智寛,国枝正典,松浦紘平,塙智仁, 段差のある工作物のワイヤ放電加工シミュレーション, 電気加工学会全国大会(2020)講演論文集 (2020), pp.29–32.

(10)Li, G., Natsu, W., Realization of micro EDM drilling with high machining speed and accuracy by using mist deionized water jet, Precision Engineering, Vol.61 (2020), pp.136–146. https://doi.org/10.1016/j.precisioneng.2019.09.016.

(11)Wang, Y., Bellotti, M., Jia, J., Li, Z., Yang, S., Qian, J., Reynaerts, D., Fabrication of micro rods by twin-mirroring-wire tangential feed micro electrical discharge grinding, Precision Engineering, Vol.66 (2020), pp.482–495. https://doi.org/10.1016/j.precisioneng.2020.08.015.

(12)Ahmed, N., Murray, J.W., Yuzawa, T., Nakagawa, T., Sarugaku, S., Saito, D., Brown, P.D., Clare, A.T., Formation of thick electrical discharge coatings, Journal of Materials Processing Technology, Vol.285 (2020), 116801. https://doi.org/10.1016/j.jmatprotec.2020.116801.

(13)Yanagida, D., Nakamoto, T., Minami, H., Miki, T., Uchida, S., Kimura, T., Watanabe, K., Electrical discharge machining using copper electrode made by additive manufacturing, Procedia CIRP, Vol.95 (2020), pp.449–453. https://doi.org/10.1016/j.procir.2020.02.293.

(14)Tanjilul, M., Kumar, A. S., Die-sinking of super dielectric based electrical discharge machining using 3D printed electrodes, Procedia CIRP, Vol.95 (2020), pp.471–475. https://doi.org/10.1016/j.procir.2020.02.324.

(15)Uhlmann, E., Polte, J., Bolz, R., Yabroudi, S., Streckenbach, J., Bergmann, A., Application of additive manufactured tungsten carbide-cobalt electrodes with interior flushing channels in S-EDM, Procedia CIRP, Vol.95 (2020), pp.460–465. https://doi.org/10.1016/j.procir.2020.03.136.

(16)因幡勇汰, LI SHUOXUN, 山口篤, 岡田晃, 放電加工による内部空間形状の創成に関する基礎的研究, 日本機械学会論文集, Vol.86, No.892 (2020), 20-00205-20–00205, DOI: 10.1299/transjsme.20-00205.

(17)Bergs, T., Heidemanns, L., Klink, A., Simulation assisted cathode design for the manufacturing of complex geometries by electrochemical machining (ECM), Procedia CIRP, Vol.95 (2020), pp.688–693. https://doi.org/10.1016/j.procir.2020.02.298.

(18)Klink, A., Heidemanns, L., Rommes, B., Study of the electrolyte flow at narrow openings during electrochemical machining, CIRP Annals, Vol.69, No.1 (2020), pp.157–160. https://doi.org/10.1016/j.cirp.2020.04.075.

(19)Liu, W., Luo, Z., Kunieda, M., Electrolyte jet machining of Ti1023 titanium alloy using NaCl ethylene glycol-based electrolyte, Journal of Materials Processing Technology, Vol.283 (2020), 116731. https://doi.org/10.1016/j.jmatprotec.2020.116731.

(20)Ao, S., Li, K., Liu, W., Qin, X., Wang, T., Dai, Y., Luo, Z., Electrochemical micromachining of NiTi shape memory alloy with ethylene glycol–NaCl electrolyte containing ethanol, Journal of Manufacturing Processes, Vol.53 (2020), pp.223–228. https://linkinghub.elsevier.com/retrieve/pii/S1526612520300992.

(21)王思聰, 後藤昭弘, 小土橋陽平, 中田篤史, 陳俊達, 陳彦東, 早川 邦夫, Crを含む鋼材の電解加工における鉄イオン添加電解液による六価クロム生成防止の研究, 電気加工学会誌, Vol.54, No.135(2020), pp.2-9. https://doi.org/10.2526/jseme.54.2.

(22)Han, W., Kunieda, M., Precision electrochemical machining of tungsten micro-rods using wire electrochemical turning method, International Journal of Advanced Manufacturing Technology, Vol.111, No.1–2(2020), pp.295–307.

(23)Zou, H., Yue, X., Luo, H., Liu, B., Zhang, S., Electrochemical micromachining of micro hole using micro drill with non-conductive mask on the machined surface, Journal of Manufacturing Processes, Vol.59 (2020), pp.366–377. https://linkinghub.elsevier.com/retrieve/pii/S1526612520306666.

(24)Luo, J., Fang, X., Zhu, D., Jet electrochemical machining of multi-grooves by using tube electrodes in a row, Journal of Materials Processing Technology, Vol.283 (2020), 116705. https://doi.org/10.1016/j.jmatprotec.2020.116705.

(25)夏恒, 高橋晃, 電解液ジェット加工による回転体超硬合金の形状創成に関する研究, 電気加工学会誌, Vol.54, No.135 (2020), pp.31-39. https://doi.org/10.2526/jseme.54.31.

(26)Maity, S., Debnath, S., Bhattacharyya, B., Modeling and investigation on multi-wire electrochemical machining (MWECM) assisted with different flushing strategies, Journal of Manufacturing Processes, Vol.57 (2020), pp.857–870. https://doi.org/10.1016/j.jmapro.2020.07.024.

(27)Herrig, T., Oßwald, K., Lochmahr, I., Klink, A., Bergs, T., Geometrical analysis of wire electrochemical machining for the manufacture of turbine disc slots, Procedia CIRP, Vol.95 (2020), pp.694–699. https://doi.org/10.1016/j.procir.2020.01.163.

(28)Zhang, C., Yao, J., Zhang, C., Chen, X., Liu, J., Zhang, Y., Electrochemical milling of narrow grooves with high aspect ratio using a tube electrode, Journal of Materials Processing Technology, Vol.282, No.100 (2020), 116695. https://doi.org/10.1016/j.jmatprotec.2020.116695.

(29)Singh Patel, D., Agrawal, V., Ramkumar, J., Jain, V. K., Singh, G., Micro-texturing on free-form surfaces using flexible-electrode through-mask electrochemical micromachining, Journal of Materials Processing Technology, Vol.282 (2020), 116644. https://doi.org/10.1016/j.jmatprotec.2020.116644.

(30)Wu, M., Liu, J., He, J., Chen, X., Guo, Z., Fabrication of surface microstructures by mask electrolyte jet machining, International Journal of Machine Tools and Manufacture, Vol.148 (2020), 103471. https://doi.org/10.1016/j.ijmachtools.2019.103471.

(31)克司古谷. 電解放電加工における印加電圧と電流波形との関係, 日本機械学会論文集, Vol.86, No.892 (2020), 20-00197-20–00197, DOI: 10.1299/transjsme.20-00197.

(32)Zhan, S., Zhao, Y., Plasma-assisted electrochemical machining of microtools and microstructures, International Journal of Machine Tools and Manufacture, Vol.156, No.1088 (2020), 103596. https://doi.org/10.1016/j.ijmachtools.2020.103596.

(33)王思聰, 後藤昭弘, 中田篤史, 白井康介, 脇川祐介, 坂部晃紀, 陳俊達, 早川 邦夫, 電解現象を利用した超硬合金のミーリング加工の研究 -切削抵抗の測定と加工現象の調査-, 電気加工学会誌, Vol.54, No.135 (2020), pp.22-30. https://doi.org/10.2526/jseme.54.22.

(34)van Camp, D., Qian, J., Vetrano, M., Vleugels, J., Lauwers, B., Investigation of working gap phenomena in Mechano-Electrochemical Milling, Procedia CIRP, Vol.95 (2020), pp.672–677. https://doi.org/10.1016/j.procir.2020.02.284.

16.5 エネルギービーム加工

エネルギービーム加工にはいくつかの種類があるが,真空容器を必要としない利点を持つレーザ加工は他のエネルギービーム加工と比べて圧倒的に広範に研究・利用されていることから,本稿でも特にレーザ加工について述べる.

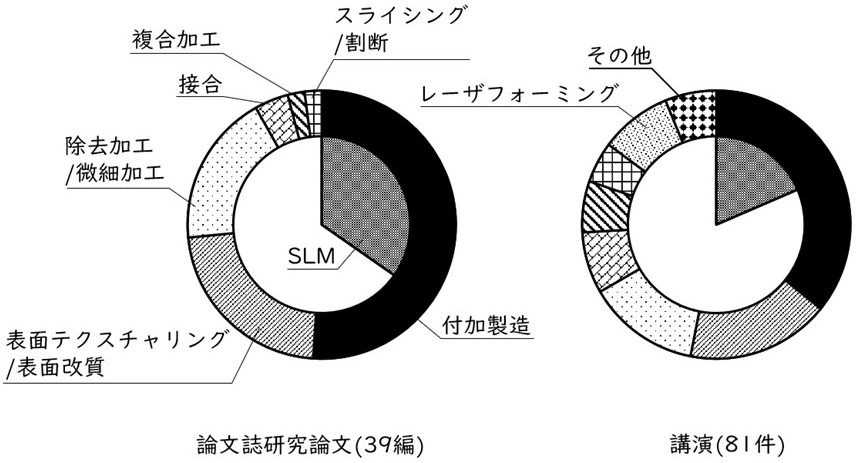

2020年のレーザ加工についての研究論文は,国際的な論文誌においては例えばInt. J. Mach. Tools and Manuf.に8編,CIRP Annals.に20編,CIRP J. Manuf. Sci.に11編を数えた.これら合計39編のうち19編は金属の付加製造に関するものであり,本分野のトレンドであることが分かる.そのうち13編はSelective laser melting (SLM) に関するものであり,層間の結合強度向上(1)や酸化物の分散による強度向上(2),溶融(3)や欠陥生成(5)メカニズムの検討,スパッタのふるまいの検討(6),高精度化(7)(8),プロセスモニタリング(9)(10)といったプロセスの改善が精力的に行われている.付加製造に次いで多いのはテクスチャリングや表面改質,ピーニングといった表面プロセスに関するもので11編を数えたが,これらの中にも付加製造された母材をターゲットとしてテクスチャリング(11)やピーニング(12)(13)を行ったものが見られ,さらにはSLMを対象とした研究にも表面の微細構造の解析(14)や特定のテクスチャを持った表面を生成する試み(24)が見られることから付加製造物の表面性状への注目が高いことが分かる.

国内の論文誌では本会論文集,精密工学会誌,砥粒加工学会誌に見られた9編のうち6編が金属の付加製造に関するものであるが,そのうちDirected energy deposition (DED)(15)や重力落下式粉末供給手法(16)に関する論文が造形プロセス自体を研究対象としているのとは対照的に,SLMを扱った論文では造形物の特性評価(17)(18)や切削加工との複合化(19)(20)といった応用技術が研究対象となっていることが特徴的であった.

速報性のある国内の講演論文について,本会年次大会,精密工学会学術講演会,砥粒加工学会学術講演会を調査したところ81件のレーザ加工に関する講演が見られた.そのうち金属の付加製造に関する講演は29件で全体に占める割合は論文誌より低くなった.以下,表面プロセスに関する講演,除去加工・微細加工に関する講演の順で多いという点は論文誌に掲載された研究論文と傾向は似通っていた.一方,レーザスライシングやレーザフォーミング,これらに分類し難いユニークな研究の占める割合が多く,多様な研究が行われていることが分かる(図16-5-1).

図16-5-1 2020年のレーザ加工に関する国内外の研究論文および国内学術講演の研究内容構成

図16-5-1 2020年のレーザ加工に関する国内外の研究論文および国内学術講演の研究内容構成

付加製造に関する講演29件に着目するとそのうち15件がSLMに関する講演で,論文誌に比べて低い割合であった.広く研究されているSLMやDEDなどとは異なる原理による付加製造法や,SLMに関する研究でも造形物の評価・応用ではなく造形プロセス自体にフォーカスした研究が目立つ点が特徴であった.

Int. J. Mach. Tools and Manuf.にレーザ以外のエネルギービームをも網羅した「ビームによる金属表面研磨」のレビュー論文(21)が発表されており,基礎から将来の展望までを理解するのに役立つ.

〔細野 高史 久留米高専〕

参考文献

(1)Chaolin Tan, Xinyue Zhang, Dongdong Dong, Bonnie Attard, Di Wang, Min Kuang, Wenyou Ma, Kesong Zhou, In-situ synthesised interlayer enhances bonding strength in additively manufactured multi-material hybrid tooling, Int. J. Mach. Tools and Manuf., Vol.155 (2020), p.103592

(2)Brian K. Paul, Kijoon Lee, Yujuan He, Milad Ghayoor, Chih-hung Chang, Somayeh Pasebani, Oxide dispersion strengthened 304 L stainless steel produced by ink jetting and laser powder bed fusion, CIRP Annals., Vol.69, No.1 (2020), pp.193–196.

(3)Adam T. Clare, William J. Reynolds, James W. Murray, Nesma T. Aboulkhair, Marco Simonelli, Mark Hardy, David M. Grant, Chris Tuck, Laser calorimetry for assessment of melting behaviour in multi-walled carbon nanotube decorated aluminium by laser powder bed fusion, CIRP Annals., Vol.69, No.1 (2020), pp.197–200.

(5)S. Mohammad, H.Hojjatzadeh, Niranjan D. Parab, Qilin Guo, Minglei Qu, Lianghua Xiong, Cang Zhao, Luis I. Escano, Kamel Fezzaa, Wes Everhart, Tao Sun, Lianyi Chen, Direct observation of pore formation mechanisms during LPBF additive manufacturing process and high energy density laser welding, Int. J. Mach. Tools and Manuf., Vol.153 (2020), p.103555

(6)Eric Eschner, Tobias Staudt, Michael Schmidt, Correlation of spatter behavior and process zone formation in powder bed fusion of metals, CIRP Annals., Vol.69, No.1 (2020), pp.209–212.

(7)Dimitrios Bompos, Julien Chaves-Jacob, Jean-Michel Sprauel, Shape distortion prediction in complex 3D parts induced during the selective laser melting process, CIRP Annals., Vol.69, No.1 (2020), pp.517–520.

(8)H. Yeung, B.M. Lane, M.A. Donmez, S. Moylan, In-situ calibration of laser/galvo scanning system using dimensional reference artefacts, CIRP Annals., Vol.69, No.1 (2020), pp.441–444.

(9)W. Zouhri, J. Y. Dantan, B. Häfner, N. Eschner, L. Homri, G. Lanza, O. Theile, M. Schäfer, Optical process monitoring for Laser-Powder Bed Fusion (L-PBF), CIRP J. Manuf. Sci., Vol.31 (2020), pp.607–617.

(10)Darragh S. Egan, Kiera Jones, Denis P. Dowling, Selective laser melting of Ti-6Al-4V: Comparing μCT with in-situ process monitoring data, CIRP J. Manuf. Sci., Vol.31 (2020), pp.91–98.

(11)Jinlong Song, Weihao Pan, Kang Wang, Faze Chen, Yuwen Sun, Fabrication of micro-reentrant structures by liquid/gas interface shape-regulated electrochemical deposition, Int. J. Mach. Tools and Manuf., Vol.159 (2020), p.103637

(12)Jinzhong Lu, Haifei Lu, Xiang Xu, Jianhua Yao, Jie Cai, Kaiyu Luo, High-performance integrated additive manufacturing with laser shock peening –induced microstructural evolution and improvement in mechanical properties of Ti6Al4V alloy components, Int. J. Mach. Tools and Manuf., Vol.148 (2020), p.103475

(13)M.P. Sealy, H. Hadidi, L.D. Sotelo, W.L. Li, J.A. Turner, J.A. McGeough, Compressive behavior of 420 stainless steel after asynchronous laser processing, CIRP Annals., Vol.69, No.1 (2020), pp.169–172.

(14)S. Khademzadeh, F. Zanini, J. Rocco, K. Brunelli, P. F. Bariani, S. Carmignato, Quality enhancement of microstructure and surface topography of NiTi parts produced by laser powder bed fusion, CIRP J. Manuf. Sci., Vol.31 (2020), pp.575–582.

(15)竹村志帆, 小池綾, 柿沼康弘, 小田陽平, 指向性エネルギー堆積法における積層物周りの固気混相流解析, 精密工学会誌, Vol. 86, No. 6 (2020), pp.474–479.

(16)前花英一, 臼沢太一, 石橋信治, 嶋田慶太, 水谷正義, 厨川常元, 微細ラティスコーティング技術の開発―重力落下式粉末供給手法による壁構造の評価―, 砥粒加工学会誌, Vol. 64, No. 1 (2020), pp.39–46.

(17)増田直樹, 牛島邦晴, 山口誉夫, 山本崇史, 選択的レーザー溶融法で造形したラティス構造の吸音特性評価, 日本機械学会論文集, Vol. 86, No. 883 (2020), DOI:10.1299/transjsme.19-00311.

(18)FLYS O., JOHANSSON M., HOSSEINI S. B., BERGLUND J., HATAMI S., OIKONOMOU C., ROSEN B.-G., Heat transfer and flow performance in additively manufactured cooling channels with varying surface topography, 精密工学会誌, Vol. 86, No. 1 (2020), pp.71–79.

(19)NGUYEN Trung Nghiep, AOYAMA Hideki, ARAIE Ichiro, Predictive Shrinkage Error Model for Selective Laser Sintering Hybrid Milling, 精密工学会誌, Vol. 86, No. 9 (2020), pp.687–701.

(20)NGUYEN Trung Nghiep, AOYAMA Hideki, ARAIE Ichiro, High-Precision Forming Process Based on Analysis of Selective Laser Sintering Hybrid Milling, 精密工学会誌, Vol. 86, No. 7 (2020), pp.562–571.

(21)Tiantian Deng, Jianjun Li, Zhizhen Zheng, Fundamental aspects and recent developments in metal surface polishing with energy beam irradiation, Int. J. Mach. Tools and Manuf., Vol.148 (2020), p.103472

16.6 工作機械

本節では2020年に掲載された工作機械に関する論文について述べる.

工作機械本体に関する研究では,新構造材料としてCFRPを適用した工作機械において熱変位および省エネルギーの観点から性能を評価したもの(1),トポロジー最適化による研削盤の理想構造の設計開発を行った研究(2)が報告された.中でも,多軸工作機械の精度向上には幾何誤差の補正が重要であり,5軸加工機の直動軸の駆動誤差の影響(3)や,オンマシン計測による幾何誤差の同定(4),熱変形による加工誤差の補正(5),対向型スピンドル旋盤の幾何誤差補正(6)が論じられている.また,輪郭誤差低減についても,経路・速度指令生成から多数の研究が見られた(7)-(12).

さらには,人工知能を用いて機械診断を行うシステム(13)も提案されており,工作機械のIoT・AI活用の進捗がみられる.またロボットによる機械加工については,ミリング加工精度の向上(14)や自由曲面の研磨加工(15)が行われ,今後のロボット加工機の発展が期待される.

工作機械の駆動系や主軸,その要素に関する研究としては,直動ボールガイドの静剛性解析の精度向上に関する研究(16)や,ウェービングの影響について検討したもの(17)(18),サーボモータと送り軸の慣性モーメント比が加工面品位に与える影響を検証した結果(19)が引き続き報じられている.また,ボールねじの効率を消費電力から評価したもの(20)や,予圧劣化の予測モデル(21),摩擦熱による位置決め精度への影響の予測モデルも提案(22)されたほか,リニア駆動ステージの超精密位置決めの高精度化(23)など,送り駆動系の高精度・高効率化が進められている.主軸に関しては,工具回転振れの加工面への影響を低減することを目的に相対振動を励起する加振システムが開発された(24).さらに,水静圧軸受を有するスピンドルの動特性(25)が報告され,新たな主軸機構の開発研究も進められている. 穴あけ加工では振動回避のためのアクティブ剛性可変機構の開発も行われた(26).

振動特性の解析,びびり振動に関する研究も数多く報告されており,工具―工作物間の影響を調査したもの(27)や,工具形状の検討(28),サーボ制御パラメータのチューニング手法の提案(29)がある.特にびびり振動の発生しやすい薄肉形状部品加工においては,振動解析手法(30)(31),クランプテーブルの提案(32)が報告され,工作機械・加工分野での解決すべき課題の一つとして取り組まれている.

モデルベースシミュレーション,IoT分野では切削力推定,加工面予測(33)(34)が主流となってきており,外乱オブザーバによる切削力推定(35)が引き続き報告されたのに加え,リアルタイム切削シミュレータ(36)や非線形摩擦特性を考慮したタイムドメインシミュレーション(37),切削力推定機能を備えたFastToolServoの開発(38)も行われた.

新たに注目すべきは,サイバーフィジカル(39),デジタルツイン(40)というキーワードが挙げられる.今後はこれらを利用した,生産システムおよび工作機械の研究開発が進められていくことが予想される.

〔林 晃生 金沢工業大学〕

参考文献

(1) 加藤慎, 河野大輔, 吉岡勇人, 杉田直彦, 浜口顕秀, 高野和雅, 飯島一憲, 柿沼康弘,新構造材料適用省エネ型工作機械の熱変位および省エネルギー性能評価,機械学会論文集,Vol.86, No.884 (2020) p.20-00002, DOI: 10.1299/transjsme.20-00002.

(2) Shindo, R., Nishiwaki, S., Latest Machine Tool Structural Design Technology for Ultra-Precision Machining, Int. J. of Automation Technology, Vol.14, No.2 (2020) pp.304-310.

(3) Kenno, T., Sato, R., Shirase, K., Natsume, S., Henny A.M. Spaan, Influence of linear-axis error motions on simultaneous three-axis controlled motion accuracy defined in ISO 10791-6, Precision Engineering, Vol.61 (2020) pp.110-119.

(4) Sangjin, M., Sangkee, M., Simultaneous geometric error identification of rotary axis and tool setting in an ultra-precision 5-axis machine tool using on-machine measurement, Precision Engineering, Vol.63 (2020) pp.94-104.

(5) Mareš, M., Horejš, O., Havlík, L., Thermal error compensation of a 5-axis machine tool using indigenous temperature sensors and CNC integrated Python code validated with a machined test piece, Precision Engineering, Vol.66 (2020) pp.21-30.

(6) Liu, Y., Ding, F., Li, D., Wu, Y., Xue, J., Wang, W., Qiao, Z., Wang, B., Machining accuracy improvement for a dual-spindle ultra-precision drum roll lathe based on geometric error analysis and calibration, Precision Engineering, Vol.66 (2020) pp.401-416.

(7) 鈴木尊丸,岩間翔哉,廣垣俊樹,青山栄一,アプローチパスを考慮した5軸制御マシニングセンタにおけるエンドミル切削点送り速度ベクトル一定化制御法,機械学会論文集,Vol.86, No.889 (2020) p.20-00175, DOI: 10.1299/transjsme.20-00175.

(8) Du, X., Huang, J., Li-Min Zhu, Ding, H., Sliding mode control with third-order contour error estimation for free-form contour following, Precision Engineering, Vol.66 (2020) pp.282-294.

(9) De-Ning Song, Jian-Wei Ma, Zhong. Y. G, Jian-Jun Yao, Definition and estimation of joint-space contour error based on generalized curve for five-axis contour following control, Precision Engineering, Vol.65 (2020) pp.32-43,

(10) Yang, M., Yang, J., Zhu, L., Yu, X., A novel curvature circle iterative algorithm for contour error control of multi-axis CNC machine tools, Precision Engineering, Vol.65 (2020) pp.23-31.

(11) Sang, Y., Yao, C., Lv, Y., He, G., An improved feedrate scheduling method for NURBS interpolation in five-axis machining, Precision Engineering, Vol.64 (2020) pp.70-90.

(12) Tajima, S., Sencer, B., Real-time trajectory generation for 5-axis machine tools with singularity avoidance, CIRP Annals, vol.69, No.1 (2020) pp.349-352.

(13) 河野邦俊, 射場大輔, 瓜生耕一郎, 野田英克, 井上大暉, 森脇一郎, 人工知能を用いたホブ盤診断システム(ホブ切りシミュレーションによる学習データの生成とネットワーク表現によるデータ圧縮),機械学会論文集,Vol.86, No.886 (2020) p.20-00026, DOI: 10.1299/transjsme.20-00026.

(14) Zaeh, M.F., Schnoes, F., Obst, B., Hartmann, D., Combined offline simulation and online adaptation approach for the accuracy improvement of milling robotsMichael, CIRP Annals, Vol.69, No.1 (2020) pp.337-340.

(15) Xu, P., Cheung, C. F., Wanga, C., Zhao, C., Novel hybrid robot and its processes for precision polishing of freeform surfaces, Precision Engineering, Vol.64 (2020) pp.53-62,

(16) 今井竜也, 青山将大, 濱田喜大, 高橋徹, 野口昭治, 直動ボールガイドの静剛性の解析に関する研究—負荷分布理論の解析精度向上と解析コスト低減—, 精密工学会誌, Vol.86, No.5 (2020) pp. 353-359.

(17) 高橋徹, 野口昭治,直動ボールガイドシステムの高精度化に関する研究―クラウニングとウェービングの関係―,精密工学会誌,Vol.86, No.3 (2020) pp.225-232.

(18) 高橋徹, 野口昭治,直動ボールガイドシステムの高精度化に関する研究,―テーブル剛性がウェービング振幅値に与える影響について―,精密工学会誌,Vol.86, No.10 (2020) pp.793-799.

(19) 内田裕之, 岩下平輔, 川合康夫, 長尾明彦, 佐久間一郎,サーボモータとマシニングセンタの送り軸の慣性モーメント比に関する研究(第4報)―慣性モーメント比がマシニングセンタの高品位加工に与える影響の検証とその総括―, 精密工学会誌,Vol.86,No.10 (2020) pp.819-829.

(20) Rigacci, M., Sato, R., Shirase, K., Experimental evaluation of mechanical and electrical power consumption of feed drive systems driven by a ball-screw, Precision Engineering,Vol.64 (2020) pp.280-287.

(21) Zhou, H. X., Zhou, C. G., Feng, H. T., Ou, Y., Theoretical and experimental analysis of the preload degradation of double-nut ball screws, Precision Engineering, Vol.65 (2020) pp. 72-90.

(22) Li, T., Yuan, J., Zhang, Y., Zhao, C., Time-varying reliability prediction modeling of positioning accuracy influenced by frictional heat of ball-screw systems for CNC machine tools, Precision Engineering, Vol.64 (2020) pp.147-156.

(23) Takahashi, M., Ogawa, H., Kato, T., Compact maglev stage system for nanometer-scale positioning, Precision Engineering, Vol.66 (2020) pp.519-530.

(24) 正和裕太, 吉岡勇人, 新野秀憲,工作機械用転がり軸受主軸の工具回転非同期振れによる加工面影響の低減(加振システムの開発),機械学会論文集, Vol.86, No.884 (2020) pp. 19-00450, DOI: 10.1299/transjsme.19-00450.

(25) Fedorynenko, D., Kirigaya, R., Nakao, Y., Dynamic characteristics of spindle with water-lubricated hydrostatic bearings for ultra-precision machine tools, Precision Engineering, Vol.63 (2020), pp.187-196.

(26) Shaomin, L., Deyuan, Z., Liu yanqiang, Liu chunjian, Hui, T., Ma guang, A self-adaption normal direction and active variable stiffness low-frequency vibration-assisted system for curved surface drilling, Precision Engineering, Vol. 64 (2020) pp.307-318.

(27) 外薗泰介, 佐藤隆太, 西田勇, 白瀬敬一,工作機械の振動特性に及ぼす工具-工作物間の接触の影響(評価方法の検討と切れ刃接触長さの影響),機械学会論文集,Vol.86, No.892 (2020) pp. 20-00185, DOI: 10.1299/transjsme.20-00185.

(28) 熱田俊文, 吉村英徳, 松村隆,びびり振動抑制のための工具シャンク形状の検討-逆さバイト法によるびびり振動抑制効果-,精密工学会誌,Vol.86, No.6 (2020) pp.468-473.

(29) Beudaert, X., Franco, O., Erkorkmaz, K., Zatarain, M., Feed drive control tuning considering machine dynamics and chatter stability, CIRP Annals, Vol.69, No.1 (2020) pp. 345-348.

(30) 栗田裕, 大浦靖典, 田中昂, 川田昌宏,薄肉円筒工作物の切削加工時に発生する工作物変形型びびり振動(びびり振動の発生メカニズム),機械学会論文集, Vol.86, No.884 (2020) p. 19-00335, DOI: 10.1299/transjsme.19-00335.

(31) Matsubara, A., Takata, K., Furusawa, M., Experimental study of thin-wall milling vibration using phase analysis and a piezoelectric excitation test, CIRP Annals, Vol.69, No.1 (2020) pp.317-320.

(32) Munoa, J., Sanz-Calle, M., Dombovari, Z., Iglesias, A., Pena-Barrio, J., Stepan, G., Tuneable clamping table for chatter avoidance in thin-walled part milling, CIRP Annals, Vol.69, No.1 (2020) pp.313-316.

(33) Kito, R., Takasugi, K., Asakawa, N., Mizutani, T., Development of cutting simulator using polygon representation -Applying and extending Vatti clipping-, Precision Engineering, Vol.66 (2020) pp. 593-604.

(34) Misaka, T., Herwan, J., Ryabov, O., Kano, S., Sawada, H., Kasashima, N., Furukawa, Y., Prediction of surface roughness in CNC turning by model-assisted response surface method, Precision Engineering, Vol.62, (2020) pp.196-203.

(35) Yamato, S., Kakinuma, Y., Precompensation of machine dynamics for cutting force estimation based on disturbance observer, CIRP Annals, Vol.69, No.1 (2020) pp.333-336.

(36) 金子和暉, 西田勇, 佐藤隆太, 白瀬敬一,リアルタイム切削シミュレータを用いたエンドミル加工におけるセンサレス切削力モニタリング方法の提案,精密工学会誌,Vol.86, No.9,pp.708-713.

(37) Sato, R., Noguchi, S., Shirase, K., Time domain coupled simulation of machine tool dynamics and cutting forces considering the influences of nonlinear friction characteristics and process damping, Precision Engineering, Vol.61 (2020) pp. 103-109.

(38) Tao, Y., Chen, Y. L., Hu, P., Ju, B. F., Du, H., Development of a voice coil motor based fast tool servo with a function of self-sensing of cutting forces, Precision Engineering, Vol.65 (2020) pp.130-137.

(39) Sadek, A., Hassan, M., Attia, M. H., A new cyber-physical adaptive control system for drilling of hybrid stacks, CIRP Annals, Vol.69, No.1 (2020) pp.105-108.

(40) Wang, C. P., Erkorkmaz, K., McPhee, J., Engin, S., In-process digital twin estimation for high-performance machine tools with coupled multibody dynamics, CIRP Annals, Vol.69, No.1 (2020) pp.321-324.

16.7 工具および工作機器

2020年に発表された切削加工や研削加工に用いられる工具および加工機器に関連する論文を調査した.調査対象は和文誌から日本機械学会論文集,精密工学会誌,砥粒砥粒加工学会誌,英文誌からJournal of Advanced Mechanical Design, Systems and Manufacturing誌,Precision Engineering誌,ASME Journal of Manufacturing Science and Engineering誌,International Journal of Machine Tools and Manufacture誌,CIRP annals誌などとし,136件の論文リストを作成した.他節との重複となる研究もあるかと思われるがご容赦いただきたい.

切削工具に関連する論文については,難削材,エンドミル加工,旋削加工,穴あけ,マイクロ・ナノ加工,切削現象の解析及び測定および特殊加工について78件を抽出した.

難削材についてはチタン合金の切削に関する研究が7件(1)-(7)を数えた.そのほかの難削材切削に関する研究では,ベリリウム合金(8),ガリウムヒ素合金(9),オーステナイト系ステンレス(10)(11),純鉄(12)やCFRP(13)と金属の積層品の切削に関する研究が見られた.

振動援用切削に関する研究では,低周波振動切削(14)(15),楕円振動切削(16)(17)が見られる中で,低周波位相変調切削(18)に関する研究やロータリー超音波切削(19),超音波ドリルによるガラスの穴あけ(20),超音波及びレーザー援用ドリルによるチタン合金のマイクロ穴あけに関する研究(21)が報告されている.また,延性モード研削加工の除去機構を模した背分力方向振動切削の試み(22)も見られた.

チャタリングに関する研究ではびびり振動抑制のための工具シャンク形状に関する研究(23),チャッタ制振フライス加工用工具形状に関する研究(24),旋削加工用インサートの形状に関する研究(25)(26),アクティブ制振に関する研究(27)(28),ドリルによる穴あけに関する研究(29)及び主軸回転数制御による制振に関する研究(30)等が見られた.

マイクロ・ナノ加工に関する分野では,レーザーを援用したダイヤモンド工具によるマイクロ・ナノ加工(31)(32),ガラス(33)やセレン化亜鉛(34)と言った脆性材料,インコネル718(35)やステンレス合金などのマイクロ・ナノ加工に関する研究(36)が見られた.また,異方性を持つニッケル基単結晶合金の原子スケール加工(37)やV溝加工(38),マイクロパターニング用のファーストツールサーボに関する研究(39)が見られた.

切削現象の解析に関する研究では,チップ変形のその場解析に関する研究(40)(41)や被削材表面の構造特性に関する研究(42)が見られる一方,切削力モデルによる予測に関する研究(43)や固体潤滑液体二酸化炭素援用切削の潤滑性に関する研究(44),マイクロ送り加工における切削油剤の評価方法に関する研究(45)や圧電式動力計の動的補正による高速回転時の切削力測定に関する研究(46),凝着層を考慮した断続切削の切れ刃欠損解析に関する研究(47)も見られた.

切削温度に関する研究は,次元解析による切削温度に関する研究(48)や,すくい面の温度のその場測定(49)が見られた.

エンドミル加工に関する研究では切削条件や高能率加工の研究(50)(51)の他に薄壁形状の加工に関する研究(52),エンドミル工具形状(53),5軸エンドミル加工(54),疑似スペクトルによる安定性に関する研究(55)が見られた.

旋削加工に関しては,自己回転工具(56)やターンミリング(57)-(59)による旋削加工に関する研究が3件見られた他,cBN工具の鋳物旋削時におけるアルミナ層形成に関する研究(60)や表面性状予測に関する研究(61)が見られた.

ドリル及び穴あけ加工に関する研究では,ヘリカル加工に関する研究(62)(63)が2件,ドリルの安定性の不確かさ評価(64),MQLに関する研究(65),CFRP穴あけの熱機械モデル(66),セルフセンタリングドリルなどの研究(67)の他に,サイバーフィジカルモデルによる複合材料の穴あけ(68)やカタログマイニングによる穴あけ条件の解析に関する研究(69)が見られた.

工具の材質に関する研究では,拡散摩耗の予測(70),MTCVDコーティング(71)やPVDコーティング工具の切削性能(72),インサート内に複数のチャネルを設けた新しい工具コンセプト(73)があった.

AIによるホブ診断やスカイビングによる歯車切削に関する研究(74)(75)が2件あった.またフェライトパーライト鋼のブローチ加工における微細形状と摩擦に関する研究(76)も見られた.

積層・切削ハイブリッド3Dプリンティングされた工作物の精度に関する研究(77)(78)が2件見られた.

研削及び研磨加工については,難削材・シリコン等からマイクロ・ナノ加工,解析・知能化に関する研究について36件抽出した.

加工の特性上,難削材の加工に関する研究が多く,工作物の材質としては,ガラス(79),炭化ケイ素(80),ガリウム(81),単結晶サファイア(82),窒化アルミナ(83)及びCFRP(84)と多岐にわたる.

シリコンの研削・研磨に関する研究では,単結晶シリコンの研磨に関する研究(85)-(87)が3件,ポリシングパッドに関する研究(88)(89)が2件,CMPに関する研究(90)も報告されている.

ホーニングに関する研究では,放電加工によるホーニング砥石のドレッシングに関する研究(91),非ニュートン流体の研磨材を切削工具の鋭利なエッジの丸み付けに応用する研究(92),ヘリカルギアのホーニング加工における数学モデルに関する研究(93)が見られた.また,内歯車用ホーニング工具の形状設計に関する研究(94)も報告されている.

マイクロ・ナノ加工分野ではポリシングによるマイクロ形状創成に関する研究(95)が報告されている.

油剤及びクーラントに関する研究では,クーラントと研削工具の相互作用に関する研究(96),新しい超仕上げ用水溶性クーラントに関する研究(97),非ニュートン流体基の非接触ポリシングに関する研究(98)が見られた.

超音波援用研削・研磨加工では,超音波振動援用研削による超硬合金の穴あけ(99),ステンレスの超音波援用ホーニングによる表面性状に関する研究(100)及び楕円振動超音波援用によるCFRPの研削の研削力に関する研究(101)が報告されている.

研削・研磨現象の評価,解析的な研究では,マイクロ研削や磁気を用いたポリシング工具,砥粒や砥石の幾何学や運動学に関する理論的な解析を行った研究(102)-(105)が報告されている.加工の評価,解析では砥石に関するもの(106),樹脂の遊離砥粒研磨に関するもの(107),超砥粒に関する研究(108)も報告されている.新たな手法に関連して,Turn Grindingに関する研究(109)(110)が2件報告されている.

知能化に関する研究として,ニューラルネットワークを用いたAIによる知能研磨(111),砥石表面形状の測定(112)が報告されている.また研削砥石の強化としてCFRPを用いた試み(113)が報告されている.

工作機器に関する研究では新素材とIoT知能化に関する研究が多く見られた.

計測に関する工作機器の分野において多くの報告があった.NRROの影響に関して加振システムの開発に関する研究(114),工作機械用新構造材料適用(115),無線ホルダによる主軸監視(116),工作機械用温度制御システム開発に関する研究(117),切削加工における遊星運動による摩擦テスト(118),オンマシン計測に関する研究(119)(120)が2件,ボール衝突によるマイクロ切削の動的評価(121)に関する報告もあった.

工具ホルダやチャックに関しては,冷凍ピンチャックよる薄物把持に関する研究(122),工具ホルダ改善によるチャッタ低減(123),工具ホルダ振動測定に基づくチッピングの認識(124),調整可能な把持テーブルによる薄壁形状のチャッタ低減に関する研究(125)等が報告されている.

ロボット応用に関する分野では,切削ロボットの精度向上のためのオフラインシミュレーションに関する研究(126) ,ロボット切削の動的振動抑制(127),ロボットによる磁性流体を用いた非球面研磨に関する研究(128)が報告されている.

特殊な機器を用いた加工では,真空環境での岩石のワイヤソー切断加工に関する研究(129)及びワイヤソーによる岩石切断加工(130),ブローチ工具の設計とシミュレーション(131)やブローチ加工とその工具,工作機械に関する報告(132)があった.

バニシング加工に関して超音波援用回転バニシング加工(133)と超音波援用ボールバニシング加工(134)に関する報告があった.

工作機器その他では,回転マルチプレーンウォータージェットによる多材料剥離に関する研究(135),また研削盤砥石カバーの衝突安全性に関する研究(136)が報告されている.

持続可能な開発目標に呼応する形で,難削材や新素材加工のための工具や加工方法に関する研究が潮流となっており,ICTや医療機器にも関連する微細な加工に関する研究も必要性が見込まれる.自動車の電動化が目前に迫る中で,昨今の研削研磨分野での関心として,歯車の高精度仕上げ加工に関する需要が挙げられる.内燃機関より振動及び騒音の少ないEVでは,今まで気になりにくかった歯車音の低減が重要視されつつあり,また,航続可能距離向上の面からも,より高精度な歯車仕上げ加工が必要となってきていると言える.IoT, AI及び知能化も,ものづくりのキーワードとなって久しいが,よりフレキシブルな加工や工具,また産業用ロボットによる加工の取り組み等,単なる自動化にとどまらない製造分野の変革が目前となりつつある.

〔田中 秀岳 上智大学〕

参考文献

(1) 宋 小奇, 高橋 幸男, 何 偉銘, 井原 透, Ti-6Al-4V切削加工における構成凝着層の生成に及ぼすコーティング層の影響, 日本機械学会論文集, 2020, 86 巻, 881 号, p. 19-00229, DOI: 10.1299/transjsme.19-00229.

(2) 藤原 順介, 有元 崇晃, 田代 徹也, Ti-6Al-4V合金の高速切削における複合ミストの供給量の影響, 日本機械学会論文集, 2020, 86 巻, 883 号, p. 19-00373, DOI: 10.1299/transjsme.19-00373.

(3) Kaushalandra Patel, Guoliang Liu, Suril R. Shah, Tuğrul Özel, Effect of Micro-Textured Tool Parameters on Forces, Stresses, Wear Rate, and Variable Friction in Titanium Alloy Machining, J. Manuf. Sci. Eng. February 2020, 142(2): 021007. DOI: https://doi.org/10.1115/1.4045554.

(4) “F. Hojati, A. Daneshi, B. Soltani, B. Azarhoushang, D. Biermann, Study on machinability of additively manufactured and conventional titanium alloys in micro-milling process, Precision Engineering, Volume 62, 2020, Pages 1-9, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.002.

(5) Priyabrata Sahoo, Karali Patra, Vishnu K. Singh, Rinku K. Mittal, Ramesh K. Singh , Modeling Dynamic Stability and Cutting Forces in Micro Milling of Ti6Al4V Using Intermittent Oblique Cutting Finite Element Method Simulation-Based Force Coefficients, J. Manuf. Sci. Eng. September 2020, 142(9): 091005. DOI: https://doi.org/10.1115/1.4047432.

(6) “Yusuf Kaynak, Sivom Manchiraju, I.S. Jawahir, Dirk Biermann, Chip formation and phase transformation in orthogonal machining of NiTi shape memory alloy: microstructure-based modelling and experimental validation, CIRP Annals, Volume 69, Issue 1, 2020, Pages 85-88, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.025.

(7) Wit Grzesik, Joanna Małecka, Waldemar Kwaśny, Identification of oxidation process of TiALN coatings versus heat resistant aerospace alloys based on diffusion couples and tool wear tests, CIRP Annals, Volume 69, Issue 1, 2020, Pages 41-44, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.024.

(8) A. Sharma, Suhas S. Joshi, D. Datta, R. Balasubramaniam, Investigation of Tool and Workpiece Interaction on Surface Quality While Diamond Turning of Copper Beryllium Alloy, J. Manuf. Sci. Eng. February 2020, 142(2): 021011. DOI: https://doi.org/10.1115/1.4045721.

(9) Junyun Chen, Fei Ding, Xichun Luo, Xiaoshuang Rao, Jining Sun, Fundamental study of ductile-regime diamond turning of single crystal gallium arsenide, Precision Engineering, Volume 62, 2020, Pages 71-82, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.010.

(10) Xiaoqi Song, Yukio Takahashi, Weiming He, Tohru Ihara, Study on the protective effect of built-up layer in dry cutting of stainless steel SUS304, Precision Engineering, Volume 65, 2020, Pages 138-148, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.05.010.

(11) Rabiae Arif, Guillaume Fromentin, Frédéric Rossi, Bertrand Marcon, Investigations on Strain Hardening During Cutting of Heat-Resistant Austenitic Stainless Steel, J. Manuf. Sci. Eng. May 2020, 142(5): 051005. DOI: https://doi.org/10.1115/1.4046612.

(12) Ryutaro TANAKA, Tai-Yi YEH, Kota MATSUDA, Katsuhiko SEKIYA, Keiji YAMADA, Tool wear mechanism in up-cut end milling of AISI 1050 at different feed rates, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 3 号, p. JAMDSM0042, DOI: 10.1299/jamdsm.2020jamdsm0042.

(13) Ali Abdelhafeez Hassan, Sein Leung Soo, David K. Aspinwall, Dick Arnold, Anthony Dowson, An analytical model to predict interlayer burr size following drilling of CFRP-metallic stack assemblies, CIRP Annals, Volume 69, Issue 1, 2020, Pages 109-112, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.038.

(14) 三宅 章仁, 北風 絢子, 櫻井 聖子, 村松 正博, 野口 賢次, 三宮 一彦, 中谷 尊一, 鎌田 陽, 笹原 弘之, 低周波振動切削が創成する加工面形状に関する研究, 日本機械学会論文集, 2020, 86 巻, 892 号, p. 20-00323, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00323.

(15) Li Shaomin, Zhang Deyuan, Liu yanqiang, Liu chunjian, Tang Hui, Ma guang, A self-adaption normal direction and active variable stiffness low-frequency vibration-assisted system for curved surface drilling, Precision Engineering, Volume 64, 2020, Pages 307-318, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.04.017.

(16) Jianjian Wang, Yaoke Wang, Yang Yang, Ru Yang, Wei-Hsin Liao, Ping Guo, Fabrication of structurally colored basso-relievo with modulated elliptical vibration texturing, Precision Engineering, Volume 64, 2020, Pages 113-121, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.03.021.

(17) Jianguo Zhang, Junjie Zhang, Changlin Liu, Xiao Chen, Junfeng Xiao, Jianfeng Xu, Machinability of single crystal calcium fluoride by applying elliptical vibration diamond cutting, Precision Engineering, Volume 66, 2020, Pages 306-314, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.06.008.

(18) Yang Guo, James B. Mann, Control of Chip Formation and Improved Chip Ejection in Drilling With Modulation-Assisted Machining, J. Manuf. Sci. Eng. July 2020, 142(7): 071001. DOI: https://doi.org/10.1115/1.4046829.

(19) Jianguo Zhang, Zhili Long, Can Wang, Heng Zhao, Yangmin Li, Compensation Modeling and Optimization on Contactless Rotary Transformer in Rotary Ultrasonic Machining, J. Manuf. Sci. Eng. October 2020, 142(10): 101001. DOI: https://doi.org/10.1115/1.4047139.

(20) Dongxi Lv, Dong Liu, Gang Chen, Leilei Song, Chun Yan, Xiaofei Wu, Yingdan Zhu, Formation Mechanisms of Exit-Chippings in Rotary Ultrasonic Drilling and Conventional Drilling of Glass BK7, J. Manuf. Sci. Eng. January 2020, 142(1): 011004. DOI: https://doi.org/10.1115/1.4045416.

(21) Marco Sorgato, Filippo Zanini, Rachele Bertolini, Andrea Ghiotti, Stefania Bruschi, Improvement of micro-hole precision by ultrasound-assisted drilling of laser powder bed fused Ti6Al4V titanium alloy, Precision Engineering, Volume 66, 2020, Pages 31-41, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.06.014.

(22) 小山内 裕太, 今井 健一郎, 延性モード研削加工の除去機構を模した背分力方向振動切削の試み, 精密工学会誌, 2020, 86 巻, 11 号, p. 892-897, https://doi.org/10.2493/jjspe.86.892

(23) 熱田 俊文, 吉村 英徳, 松村 隆, びびり振動抑制のための工具シャンク形状の検討, 精密工学会誌, 2020, 86 巻, 6 号, p. 468-473, 公開日 2020/06/05, Online ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.468.

(24) Masatoshi Itoh, Takehiro Hayasaka, Eiji Shamoto, High-efficiency smooth-surface high-chatter-stability machining of thin plates with novel face-milling cutter geometry, Precision Engineering, Volume 64, 2020, Pages 165-176, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.03.024.

(25) Masatoshi Itoh, Takehiro Hayasaka, Eiji Shamoto, Novel geometrical design of turning inserts for high-efficiency smooth-surface high-chatter-stability cutting, Precision Engineering, Volume 64, 2020, Pages 138-146, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.03.018.

(26) N. Suzuki, W. Takahashi, H. Igeta, T. Nakanomiya, Flank face texture design to suppress chatter vibration in cutting, CIRP Annals, Volume 69, Issue 1, 2020, Pages 93-96, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.037.

(27) Le Cao, Tao Huang, Da-Ming Shi, Xiao-Ming Zhang, Han Ding, Active Chatter Suppression in Low Immersion Intermittent Milling Process, J. Manuf. Sci. Eng. October 2020, 142(10): 101005. DOI: https://doi.org/10.1115/1.4047623.

(28) Elad Mizrachi, Sergei Basovich, Shai Arogeti, Robust time-delayed synthesis for active control of chatter in internal turning, International Journal of Machine Tools and Manufacture, Volume 158, November 2020, 103612.

(29) Lingfei Kong, Shuai Cao, Jih-Hua Chin, Yue Si, … Yan Li, Vibration suppression of drilling tool system during deep-hole drilling process using independence mode space control, International Journal of Machine Tools and Manufacture, Volume 151, April 2020, 103525.

(30) Soohyun Nam, Takehiro Hayasaka, Hongjin Jung, Eiji Shamoto, Proposal of novel chatter stability indices of spindle speed variation based on its chatter growth characteristics, Precision Engineering, Volume 62, 2020, Pages 121-133, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.018.

(31) Xiaoxu LIU, Kohei NATSUME, Satoru MAEGAWA, Fumihiro ITOIGAWA, Micromachining of polycrystalline CVD diamond-coated cutting tool with femtosecond laser, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 4 号, p. JAMDSM0059, DOI: 10.1299/jamdsm.2020jamdsm0059.

(32) Hossein Shahinian, Kang Di, Jayesh Navare, Charan Bodlapati, Dmytro Zaytsev, Deepak Ravindra, Ultraprecision laser-assisted diamond machining of single crystal Ge, Precision Engineering, Volume 65, 2020, Pages 149-155, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.04.020.

(33) Michele Lanzetta, Andrea Rossi, Micro slot milling of glass, Precision Engineering, Volume 66, 2020, Pages 154-165, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.06.001.

(34) Weihai Huang, Jiwang Yan, Surface formation mechanism in ultraprecision diamond turning of coarse-grained polycrystalline ZnSe, International Journal of Machine Tools and Manufacture, Volume 153, June 2020, 103554.

(35) Avinash N. Khadtare, Raju S. Pawade, Suhas Joshi, Surface integrity studies for straight and inclined hole in micro-drilling of thermal barrier coated Inconel 718: A turbine blade application, Precision Engineering, Volume 66, 2020, Pages 166-179, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.07.010.

(36) Hiroshi Saito, Hongjin Jung, Eiji Shamoto, Yasuhiro Hara, Tamio Hara, Suppression of tool damage in ultraprecision diamond machining of stainless steel by applying electron-beam-excited plasma nitriding, Precision Engineering, Volume 63, 2020, Pages 126-136, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.01.005.

(37) ZhaoPeng Hao, ZaiZhen Lou, YiHang Fan, Influence of anisotropy of nickel-based single crystal superalloy in atomic and close-to-atomic scale cutting, Precision Engineering, Volume 66, 2020, Pages 347-362, ISSN 0141-6359, htps://doi.org/10.1016/j.precisioneng.2020.07.005.

(38) Delfim Joao, Nicolas Milliken, O. Remus Tutunea-Fatan, Evgueni Bordatchev, Axial strategies for ultraprecise single point cutting of V-grooves, Precision Engineering, Volume 6, 2020, Pages 10-20, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.06.004.

(39) Hayato Yoshioka, Kotaro Kojima, Daisuke Toyota, Micro patterning on curved surface with a fast tool servo system for micro milling process, CIRP Annals, Volume 69, Issue 1, 2020, Pages 325-328, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.046.

(40) Yang Guo, Jisheng Chen, Amr Saleh, In Situ Analysis of Deformation Mechanics of Constrained Cutting Toward Enhanced Material Removal, J. Manuf. Sci. Eng. February 2020, 142(2): 021002. DOI: https://doi.org/10.1115/1.4045613.

(41) Yulei Ji, QingZhen Bi, Long Yu, Fei Ren, Yuhan Wang , A Robust RCSA-Based Method for the In Situ Measurement of Rotating Tool-Tip Frequency Response Functions, J. Manuf. Sci. Eng. August 2020, 142(8): 081004. DOI: https://doi.org/10.1115/1.4046989.

(42) Patxi Fernandez-Zelaia, Shreyes N. Melkote, Analysis of structure-property gradients in orthogonally machined chips and workpiece subsurface, CIRP Annals, Volume 69, Issue 1, 2020, Pages 89-92, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.020.

(43) Stochastic Cutting Force Modeling and Prediction in Machining, Yang Liu, Zhenhua Xiong, Zhanqinag Liu, J. Manuf. Sci. Eng. December 2020, 142(12): 121004. DOI: https://doi.org/10.1115/1.4047626.

(44) Franci Pušavec, Luka Sterle, Mitjan Kalin, Dinesh Mallipeddi, Peter Krajnik, Tribology of solid-lubricated liquid carbon dioxide assisted machining, CIRP Annals, Volume 69, Issue 1, 2020, Pages 69-72, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.033.

(45) Tomohiko Kitamura, Ryutaro Tanaka, Yasuo Yamane, Katsuhiko Sekiya, Keiji Yamada, Performance evaluation method for cutting fluids using cutting force in micro-feed end milling, Precision Engineering, Volume 62, 2020, Pages 232-243, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.12.007.

(46) A. Jullien-Corrigan, K. Ahmadi, Measurement of high-frequency milling forces using piezoelectric dynamometers with dynamic compensation, Precision Engineering, Volume 66, 2020, Pages 1-9, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.07.001.

(47) 山賀 恭介, 藤田 晴渡, 高橋 幸男, 宋 小奇, 井原 透, 凝着層を考慮した断続切削食い付き時の切れ刃欠損解析, 精密工学会誌, 2020, 86 巻, 10 号, p. 830-834, 公開日 2020/10/05, Online ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.830.

(48) 上田 隆司, 宇土 誠一, 平井 佑樹, 社本 英二, 次元解析による切削温度の研究(第2報:被削材・工具の熱物性の影響評価), 日本機械学会論文集, 2020, 86 巻, 887 号, p. 20-00100, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00100.

(49) J. Saelzer, S. Berger, I. Iovkov, A. Zabel, D. Biermann, In-situ measurement of rake face temperatures in orthogonal cutting, CIRP Annals, Volume 69, Issue 1, 2020, Pages 61-64, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.021.

(50) 西田 勇, 堀本 凌輔, 佐藤 隆太, 白瀬 敬一, エンドミル加工における切削条件選択可能領域を用いた切削条件の適用可否判定および修正方法, 日本機械学会論文集, 2020, 86 巻, 887 号, p. 20-00153, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00153.

(51) 中居 久明, 飯田 勇気, 澤 武一, 安齋 正博, 小径ラジアスエンドミルによる高能率加工に関する研究(第2報) —往復切削におけるピックフィード量が加工特性に及ぼす影響—, 精密工学会誌, 2020, 86 巻, 1 号, p. 99-105, ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.99.

(52) Wei-Wei Huang, Yang Zhang, Xin-Quan Zhang, Li-Min Zhu, Wall thickness error prediction and compensation in end milling of thin-plate parts, Precision Engineering, Volume 66, 2020, Pages 550-563, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.09.003.

(53) Markel Sanz, Alex Iglesias, Jokin Munoa, Zoltan Dombovari, The Effect of Geometry on Harmonically Varied Helix Milling Tools, J. Manuf. Sci. Eng. July 2020, 142(7): 074501. DOI: https://doi.org/10.1115/1.4046901.

(54) Jianhui Li, Z. Murat Kilic, Yusuf Altintas, General Cutting Dynamics Model for Five-Axis Ball-End Milling Operations, J. Manuf. Sci. Eng. December 2020, 142(12): 121003. DOI: https://doi.org/10.1115/1.4047625.

(55) David Hajdu, Francesco Borgioli, Wim Michiels, Tamas Insperger, Gabor Stepan, Robust stability of milling operations based on pseudospectral approach. International Journal of Machine Tools and Manufacture, Volume 149, February 2020, 103516.

(56) P. Nieslony, G.M. Krolczyk, R. Chudy, S. Wojciechowski, R.W. Maruda, P. Biłous, M. Lipowczyk, L. Stachowiak, Study on physical and technological effects of precise turning with self-propelled rotary tool, Precision Engineering, Volume 66, 2020, Pages 62-75, ISSN 0141- 6359, https://doi.org/10.1016/j.precisioneng.2020.06.003.

(57) Koji Shimanuki, Akira Hosokawa, Tomohiro Koyano, Tatsuaki Furumoto, Yohei Hashimoto, Studies on high-efficiency and high-precision orthogonal turn-milling-The effects of relative cutting speed and tool axis offset on tool flank temperature, Precision Engineering, Volume 66, 2020, Pages 180-187, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.06.013.

(58) Koji Utsumi, Shoki Shichiri, Hiroyuki Sasahara , Determining the effect of tool posture on cutting force in a turn milling process using an analytical prediction model, International Journal of Machine Tools and Manufacture, Volume 150, March 2020, 103511.

(59) Shunsuke Fujimaki, Teruki Shibayama, Takehiro Hayasaka, Eiji Shamoto, Proposal of “Curved-Profile Wiper Turning” for efficient, stable, and smooth finishing, Precision Engineering, Volume 61, 2020, Pages 152-159, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.09.014.

(60) D. Nguyen, S. Tooptong, K.-H. Park, P. Kwon , Formation mechanism of alumina layer in protecting cubic boron nitride inserts in turning cast irons, International Journal of Machine Tools and Manufacture, Volume 153, June 2020, 103539.

(61) Takashi Misaka, Jonny Herwan, Oleg Ryabov, Seisuke Kano, Hiroyuki Sawada, Nagayoshi Kasashima, Yoshiyuki Furukawa, Prediction of surface roughness in CNC turning by model-assisted response surface method, Precision Engineering, Volume 62, 2020, Pages 196-203, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.12.004.

(62) 松井 翔太, 尾崎 信利, 廣垣 俊樹, 青山 栄一, 松田 亮, ヘリカル補間スレッドミルのねじ切りの工具回転座標系モニタに基づく加工現象の考察, 砥粒加工学会誌, 2020, 64 巻, 5 号, p. 260-266, 公開日 2020/12/17, Online ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.260.

(63) Haiyan WANG, Jianyu WANG, Jinming ZHANG, Kexin TAO, Dongxu WU, Identification and analysis of cutting force coefficients in the helical milling process, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 1 号, p. JAMDSM0020, DOI: 10.1299/jamdsm.2020jamdsm0020.

(64) Tony Schmitz, Michael Gomez, Andrew Honeycutt, Jaydeep Karandikar, Jongyoup Shim, Seung-Kook Ro, Jooho Hwang, Uncertainty evaluation for twist drilling stability model, Precision Engineering, Volume 66, 2020, Pages 324-332, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.08.007.

(65) Jay K. Raval, Yi-Tang Kao, Bruce L. Tai , Characterizing Mist Distribution in Through-Tool Minimum Quantity Lubrication Drills, J. Manuf. Sci. Eng. March 2020, 142(3): 031002. DOI: https://doi.org/10.1115/1.4045799.

(66) Yiğit Karpat, Umut Karagüzel, Onur Bahtiyar, A thermo-mechanical model of drill margin-borehole surface interface contact conditions in dry drilling of thick CFRP laminates, International Journal of Machine Tools and Manufacture, Volume 154, July 2020, 103565.

(67) Liming Shu, Shihao Li, Makoto Terashima, Wei Bai, … Naohiko Sugita , A novel self-centring drill bit design for low-trauma bone drilling, International Journal of Machine Tools and Manufacture, Volume 154, July 2020, 103568.

(68) A. Sadek, M. Hassan, M.H. Attia, A new cyber-physical adaptive control system for drilling of hybrid stacks, CIRP Annals, Volume 69, Issue 1, 2020, Pages 105-108, ISSN 0007- 8506, https://doi.org/10.1016/j.cirp.2020.04.039.

(69) Claire-Amelie JANOT, Hirokazu HIGUCHI, Kotaro YAMADA, Akihito ASAKURA, Toshiki HIROGAKI, Eiichi AOYAMA, Analysis of drilling conditions by a catalog mining method based on Fuzzy c-means algorithm, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 6 号, p. JAMDSM0087, ISSN 1881-3054, DOI: 10.1299/jamdsm.2020jamdsm0087.

(70) Amir Malakizadi, Bin Shi, Philipp Hoier, Helmi Attia, Peter Krajnik, Physics-based approach for predicting dissolution‒diffusion tool wear in machining, CIRP Annals, Volume 69, Issue 1, 2020, Pages 81-84, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.040.

(71) G. Skordaris, K.D. Bouzakis, F. Stergioudi, S. Kouparanis, A. Boumpakis, A. Bouzakis, Cutting performance improvement of MTCVD coated cemented carbide inserts via appropriate heat treatment, CIRP Annals, Volume 69, Issue 1, 2020, Pages 45-48, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.022.

(72) Akira Hosokawa, Ryo Saito, Takashi Ueda, Milling characteristics of VN/AlCrN-multilayer PVD coated tools with lubricity and heat resistance, CIRP Annals, Volume 69, Issue 1, 2020, Pages 49-52, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.026.

(73) Zhirong Liao, Dongdong Xu, Dragos Axinte, Rachid M’Saoubi, Jimmy Thelin, Anders Wretland, Novel cutting inserts with multi-channel irrigation at the chip-tool interface: Modelling, design and experiments, CIRP Annals, Volume 69, Issue 1, 2020, Pages 65-68, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.028.

(74) 河野 邦俊, 射場 大輔, 瓜生 耕一郎, 野田 英克, 井上 大暉, 森脇 一郎, 人工知能を用いたホブ盤診断システム(ホブ切りシミュレーションによる学習データの生成とネットワーク表現によるデータ圧縮), 日本機械学会論文集, 2020, 86 巻, 886 号, p. 20-00026, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00026.

(75) Zongwei Ren, Zhenglong Fang, Go Kobayashi, Toru Kizaki, Naohiko Sugita, Tsukasa Nishikawa, Junshi Kugo, Eiji Nabata, Influence of tool eccentricity on surface roughness in gear skiving, Precision Engineering, Volume 63, 2020, Pages 170-176, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.02.007.

(76) C. Courbon, I.M. Arrieta, F. Cabanettes, J. Rech, P.-J. Arrazola, The contribution of microstructure and friction in broaching Ferrite–Pearlite steels, CIRP Annals, Volume 69, Issue 1, 2020, Pages 57-60, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.023.

(77) Trung Nghiep NGUYEN, Hideki AOYAMA, Ichiro ARAIE, High-Precision Forming Process Based on Analysis of Selective Laser Sintering Hybrid Milling, 精密工学会誌, 2020, 86 巻, 7 号, p. 562-571, ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.562.

(78) Trung Nghiep NGUYEN, Hideki AOYAMA, Ichiro ARAIE, Predictive Shrinkage Error Model for Selective Laser Sintering Hybrid Milling, 精密工学会誌, 2020, 86 巻, 9 号, p. 687-701, ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.687.

(79) 俵 義浩, 畝田 道雄, スウェードパッドによるガラス基板の研磨特性の研究, 砥粒加工学会誌, 2020, 64 巻, 3 号, p. 152-157, 公開日 2020/10/15, Online ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.152.

(80) Chongjun WU, Wanjiao DONG, Lijian ZHU, Jian ZHANG, Lijun XU, Steven Y LIANG, Modeling of grinding chip thickness distribution based on material removel mode in grinding of SiC ceramics, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 1 号, p. JAMDSM0018, ISSN 1881-3054, DOI: 10.1299/jamdsm.2020jamdsm0018.

(81) Chuanjin Huang, Hai Zhou, Changtai Xia, Xiaoming Xu, Tongtong Xu, Siwei Xia, Effect of abrasive grit shape on polishing of β-Ga2O3(100) substrate, Precision Engineering, Volume 61, 2020, Pages 65-71, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.10.003.

(82) Jianbin Wang, Ke Wu, Tomohiro Maezaki, Libo Zhou, Teppei Onuki, Jun Shimizu, Yongwei Zhu, Development of binder-free CMG abrasive pellet and finishing performance on mono-crystal sapphire, Precision Engineering, Volume 62, 2020, Pages 40-46, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.004.

(83) Rongyan Sun, Xu Yang, Kenta Arima, Kentaro Kawai, Kazuya Yamamura, High-quality plasma-assisted polishing of aluminum nitride ceramic, CIRP Annals, Volume 69, Issue 1, 2020, Pages 301-304, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.096.

(84) Hiroyuki Kodama, Shingo Okazaki, Yifan Jiang, Hiroyuki Yoden, Kazuhito Ohashi, Thermal influence on surface layer of carbon fiber reinforced plastic (CFRP) in grinding, Precision Engineering, Volume 65, 2020, Pages 53-63, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.04.005.

(85) Jun Zhao, Enyong Jiang, Huan Qi, Shiming Ji, Zhenzhen Chen, A novel polishing method for single-crystal silicon using the cavitation rotary abrasive flow, Precision Engineering, Volume 61, 2020, Pages 72-81, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.10.002.

(86) Ning Huang, Ying Yan, Ping Zhou, Renke Kang, Dongming Guo, Saurav Goel, Elastic recovery of monocrystalline silicon during ultra-fine rotational grinding, Precision Engineering, Volume 65, 2020, Pages 64-71, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.05.004.

(87) Bing Wang, Shreyes N. Melkote, Peizhi Wang, Swagath Saraogi, Effect of speed on material removal behavior in scribing of monocrystalline silicon, Precision Engineering, Volume 66, 2020, Pages 315-323, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.07.011.

(88) Urara Satake, Senju Matsui, Toshiyuki Enomoto, Polishing pad for reducing edge roll-off while maintaining good global flatness of silicon wafer, Precision Engineering, Volume 66, 2020, Pages 577-592, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.09.010.

(89) Urara Satake, Sena Harada, Toshiyuki Enomoto, Viscoelastic behavior of polishing pad: Effects on edge roll-off during silicon wafer polishing, Precision Engineering, Volume 62, 2020, Pages 30-39, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.005.

(90) Norikazu Suzuki, Hirotaka Misono, Eiji Shamoto, Yohei Hashimoto, Hozumi Yasuda, Yoshihiro Mochizuki, Material removal efficiency improvement by orientation control of CMP pad surface asperities, Precision Engineering, Volume 62, 2020, Pages 83-88, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.008.

(91) Eckart Uhlmann, Sami Yabroudi, Sascha Zimmermann, Georg Gerlitzky, Mitchel Polte, Ulrich Klink, Bernd Sihling, Electrical discharge dressing of honing stones, Precision Engineering, Volume 62, 2020, Pages 151-161, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2019.11.020.

(92) Jason Chan, Philip Koshy, Tool edge honing using shear jamming abrasive media, CIRP Annals, Volume 69, Issue 1, 2020, Pages 289-292, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.097.

(93) Michał Batsch, A Novel Method of Obtaining Honing Tool Profile for Machining Gears With Profile Modifications, J. Manuf. Sci. Eng. September 2020, 142(9): 091004. DOI: https://doi.org/10.1115/1.4047351.

(94) Kouji MATSUO, Yoshitomo SUZUKI, Junichi HONGU, Daisuke IBA, Ichiro MORIWAKI, Method of designing gear-honing-wheel geometries (Validation based on fundamental theory and honing experiments), Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 7 号, p. JAMDSM0098, ISSN 1881-3054, DOI: 10.1299/jamdsm.2020jamdsm0098.

(95) “Soufian Ben Achour, Giuliano Bissacco, Anthony Beaucamp, Leonardo De Chiffre, Deterministic polishing of micro geometries, CIRP Annals, Volume 69, Issue 1, 2020, Pages 305-308, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.094.

(96) C. Heinzel, B. Kirsch, D. Meyer, J. Webster, Interactions of grinding tool and supplied fluid, CIRP Annals, Volume 69, Issue 2, 2020, Pages 624-645, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.05.001.

(97) Toshiyuki Enomoto, Urara Satake, Xin Mao, New water-based fluids as alternatives to oil-based fluids in superfinishing processes, CIRP Annals, Volume 69, Issue 1, 2020, Pages 297-300, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.106.

(98) Wu-Le Zhu, Anthony Beaucamp, Non-Newtonian fluid based contactless sub-aperture polishing, CIRP Annals, Volume 69, Issue 1, 2020, Pages 293-296, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.093.

(99) 寺町 亮則, ターヴァイネン さゆり, 閻 紀旺, フレキシブルステージを用いた超音波振動援用研削による超硬合金の穴あけ加工, 砥粒加工学会誌, 2020, 64 巻, 6 号, p. 320-325, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.320.

(100) Kai Ma, Xijing Zhu, Xueliang Cui, Jianqing Wang, Ruien Yu, Longyong Xiao, Mazin Alamir, Linzheng Ye, Xiangmeng Li, Experimental investigation on surface quality in ultrasonic-assisted honing of 304 stainless steel, Precision Engineering, Volume 63, 2020, Pages 148-158, ISSN 0141-6359, https://doi.org/10.1016/j.precisioneng.2020.02.006.

(101) Hui Wang, Z.J. Pei, Weilong Cong, A feeding-directional cutting force model for end surface grinding of CFRP composites using rotary ultrasonic machining with elliptical ultrasonic vibration, International Journal of Machine Tools and Manufacture, Volume 152, May 2020, 103540.

(102) Dinesh Setti, Peter A. Arrabiyeh, Benjamin Kirsch, Marius Heintz, Jan C. Aurich, Analytical and experimental investigations on the mechanisms of surface generation in micro grinding, International Journal of Machine Tools and Manufacture, Volume 149, February 2020, 103489.

(103) Jiong Zhang, Hao Wang, A. Senthil Kumar, Mingsheng Jin, Experimental and theoretical study of internal finishing by a novel magnetically driven polishing tool, International Journal of Machine Tools and Manufacture, Volume 153, June 2020, 103552.

(104) Radovan Dražumerič, Jeffrey Badger, Roope Roininen, Peter Krajnik, On geometry and kinematics of abrasive processes: The theory of aggressiveness, International Journal of Machine Tools and Manufacture, Volume 154, July 2020, 103567.

(105) Wentong LU, Libo ZHOU, Jun SHIMIZU, Teppei ONUKI, Hirotaka OJIMA, Takeyuki YAMAMOTO, Material removal mechanism in rotary in-feed grinding – Modeling and analysis -, Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14 巻, 6 号, p. JAMDSM0095, ISSN 1881-3054, DOI: 10.1299/jamdsm.2020jamdsm0095.

(106) Abdelhamid Bouabid, Berend Denkena, Bernd Breidenstein, Alexander Krödel, Influence of the Manufacturing Process on the Local Properties of Bronze-Bonded Grinding Tools, J. Manuf. Sci. Eng. June 2020, 142(6): 061004. DOI: https://doi.org/10.1115/1.4046744.

(107) 井川 貴仁, 永澤 愛美, 瀧野 日出雄, 宇都宮 真, エポキシ樹脂光学面の遊離砥粒研磨における除去レート評価, 日本機械学会論文集, 2020, 86 巻, 892 号, p. 20-00208, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00208.

(108) Masakazu FUJIMOTO, Susumu OHISHI, Yuka HIRAIZUMI, Wear Behavior of cBN Grain Cutting Edges in Deep Grinding, 精密工学会誌, 2020, 86 巻, 1 号, p. 59-64, ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.59.

(109) 山﨑 遼, 太田 稔, 江頭 快, 山口 桂司, Turn Grindingの幾何学的解析と研削実験による加工精度の検証, 砥粒加工学会誌, 2020, 64 巻, 2 号, p. 98-104, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.98.

(110) 﨑 遼, 太田 稔, 江頭 快, 山口 桂司, Turn grindingの砥石-工作物周速度比が研削抵抗と表面粗さに及ぼす影響, 砥粒加工学会誌, 2020, 64 巻, 4 号, p. 201-207, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.201.

(111) 吉崎 大地, 畝田 道雄, 澁谷 和孝, 宮下 忠一, 石川 憲一, ニューラルネットワークを用いたAIによる知能研磨システムの提案, 精密工学会誌, 2020, 86 巻, 1 号, p. 80-86, ISSN 1882-675X, Print ISSN 0912-0289, https://doi.org/10.2493/jjspe.86.80.

(112) 内田 元, 山田 高三, 三浦 浩一, 李 和樹, 測定後高さ検出法を用いた砥石表面形状の測定に関する研究, 砥粒加工学会誌, 2020, 64 巻, 3 号, p. 140-145, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.140.

(113) Toru Kizaki, Yu Hao, Tomomi Ohashi, Takafumi Kokubo, Takeshi Nishijima, Capability of a grinding wheel reinforced in hoop direction with carbon fiber, CIRP Annals, Volume 69, Issue 1, 2020, Pages 285-288, ISSN 0007-8506, https://doi.org/10.1016/j.cirp.2020.04.105.

(114) 正和 裕太, 吉岡 勇人, 新野 秀憲, 工作機械用転がり軸受主軸の工具回転非同期振れによる加工面影響の低減(加振システムの開発), 日本機械学会論文集, 2020, 86 巻, 884 号, p. 19-00450, ISSN 2187-9761, DOI: 10.1299/transjsme.19-00450.

(115) 加藤 慎, 河野 大輔, 吉岡 勇人, 杉田 直彦, 浜口 顕秀, 高野 和雅, 飯島 一憲, 柿沼 康弘, 新構造材料適用省エネ型工作機械の熱変位および省エネルギー性能評価, 日本機械学会論文集, 2020, 86 巻, 884 号, p. 20-00002, ISSN 2187-9761, DOI: 10.1299/transjsme.20-00002.

(116) 山本 隆将, 松田 亮, 新堂 正俊, 廣垣 俊樹, 青山 栄一, 無線ホルダシステムを用いた主軸状態診断と加工現象モニタの考察, 砥粒加工学会誌, 2020, 64 巻, 2 号, p. 91-97, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.91.

(117) 小高 勢也, 川瀬 美真, 楠山 純平, 中尾 陽一, 工作機械用温度制御システムの開発と制御性能の基礎的評価, 砥粒加工学会誌, 2020, 64 巻, 4 号, p. 208-213, ISSN 1880-7534, Print ISSN 0914-2703, https://doi.org/10.11420/jsat.64.208.