技術のみちのり

シンプルイズベストは無敵の技術 JFEエンジニアリング(株)・東邦ガス(株)

2018年度学会賞(技術)

「微粒化技術を適用した都市ガス熱量調整設備」

都市ガスの安定供給に貢献

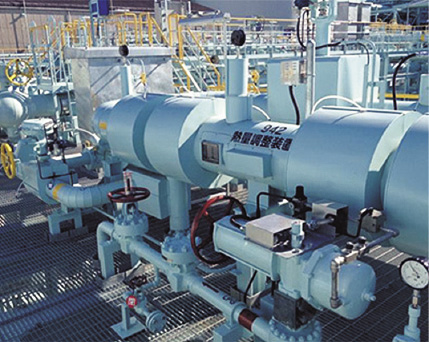

2013年、JFEエンジニアリング(株)と東邦ガス(株)は、LPGを微粒化するノズル機構とその制御技術を適用した新型液ガス式熱量調整装置「AtoMS(Atomization Mixing System)」を共同開発した(図1)。

図1 AtoMS初号機

天然ガス(NG)は燃焼時のCO2発生量が少ないため、近年NGを主原料とする都市ガスの需要が増えている。NGは産地や精製プロセスによって組成が異なり、熱量の値がばらばらであるため、日本の都市ガスはNGの熱量を規定値45MJ/m3などに調整して供給しているという特徴がある。海外から輸入するLNGは都市ガス規定値より低熱量のものが多く、気化したNGに高熱量の液化石油ガス(LPG)を添加して増熱している(図2)。LPGの添加には、NGに液状のLPGを直接注入する方法が数多く採用されている。この際、添加したLPGの全量を確実に気化させることが重要だ。気化しきらないと、LPGが熱量調整装置の下流側に流出する「液だれ」が発生し、熱量調整が機能しなくなってしまう。そのため、NGを絞り経路(ベンチュリ)で高速化して、そこにLPGを添加し、NG高速流のせん断効果によりLPGを微粒化することが行われている。添加したLPGはNGの顕熱を利用して気化させるので、微粒化することでNGとの接触面積を増やし、気化を促進させているのだ。

図2 都市ガス製造プロセス

しかし、都市ガスの需要は季節や時間帯で大きく変動し、ターンダウン(運転流量/定格流量)は、NGでは1/20、LPGでは1/500にもなる。そのため、需要の多い大流量時では圧力損失が増大し、需要の少ない小流量時では、ベンチュリ部でのNG流速が低下するため、LPGの微粒化効果が得られなくなってしまう。

そこで、大小2系列のベンチュリを組み合わせ、流量に応じて切り替える方式が用いられていた(図3左)。

1系列熱量調整装置を求めて

だが、このベンチュリ方式に、東邦ガス(株)は不便さを感じていた。大小ユニットの切り替え運転を行う時、熱量制御が難しいのだ。しかも2系列あるので、広い設置面積が必要となり、建設費も高くなる。さらに差し迫った問題もあった。2013年の伊勢湾横断ガスパイプラインの運用開始に伴い、四日市工場に熱量調整装置を設置するのだが、空きスペースは狭く、従来方式の装置を置くことが厳しい。「コンパクトサイズの熱量調整装置はないのか!」この叫びに応えるように、JFEエンジニアリング(株)が新技術の開発を進めているとの情報が入ってきたのだ。

二流体型の微細化ノズル構造の考案

JFEエンジニアリング(株)は、エネルギーや環境システムなどの設計や建設を行うプラントメーカーである。自社の商品・事業の技術競争力強化のためには、新しい技術や製品の開発、適用が常に求められる。研究所とエネルギープラント事業部の鑓水ら若手を中心に、どんな製品を開発すべきか議論する中で、以前から独自技術化をしたいと思っていた熱量調整装置に狙いを定めた。都市ガスの広い流量範囲に1系列で対応できる技術の開発を目指すことに決めたのだ。

鍵となるのは、LPGの微粒化だ。装置のノズル部分をどんな形にすれば良いのか。研究所の林は、いろいろな形状をノートにスケッチしながら、ふと二流体ノズルを使おうと思いついた。NGの一部をLPGに混合しながら、NG中に噴出するのだ(図3右)。二流体ノズル自体は一般的な技術だが、熱量調整用途の要求性能を満たすために、独自のノズル構造を指向することにした。LPGに混合するためのNGは、NG本流から分岐する。二流体ノズルが微粒化機能を発揮するためには、ノズルへのNG供給量(分岐量)を確保し、さらに添加するLPG量に合わせて制御する必要がある。AtoMSでは、ベンチュリの吸引効果を活用しながら流量調節弁も併用し、NG供給量を適切に制御する仕組みになっている。これならNG流量が減少しても、確実にLPGを微粒化でき、しかも流量が増えても、圧力損失は抑制できるのだ。

図3 従来方式(ベンチュリ方式)(左)と新開発技術(右)

2009年頃からラボスケールの実験を行った。実機の約1/100スケールの小型ノズルを20種類以上試作し、水と空気を用いて、形状の影響を調べた。それぞれのノズルの液滴径と圧力損失を評価した結果、ノズル内部は独自のプレフィルミング型(液体を膜状にする効果を持つ)流路構造に決まった。大きな液体ターンダウンにも適用できるノズルの形状や構造を確立するのはかなり難しかった。

この技術がなんとか形になった頃、東邦ガスから共同開発の話が来たのだ。ガス業界では実液実ガスで試験していないと、設備として採用されない。実液実ガスを持ち、開発意欲のあるユーザーと組めることは、JFEエンジニアリングにとって願ってもない申し出だった。

実証試験へ

2010年から共同開発が始まった。実機化への準備ステップとして、東邦ガスの都市ガス製造工場内に、小型の実証試験設備を建設し、NGとLPGを使って性能評価を行った。

数種類のノズルを試し、一つに絞り込んだ。そして開発ノズルと比較するため、従来方式のノズルも作って、両方の性能を評価したところ…、新開発技術は誰もが驚くほど性能が良かったのだ(図4)。従来方式ではNGターンダウンが1/5~1/10で液だれが発生したが、新開発技術では、開発目標の1/20をはるかに超えた1/50でも液だれは起こらず、安定的に熱量調整ができたのだ。のぞき窓で中を観察していた東邦ガス・技術部の伊藤は、全く液だれしない事態に、試験設備に不具合が起きているのではないかと疑ったほどだったという。トレードオフ関係にあった圧力損失と微粒化特性についても、低い圧力損失でLPGが微粒化できていることを確認した。

伊藤はこの新技術に100点以上をつけた。林は結果を目の当たりにし、「これで実機は大丈夫だ」と確信したという。

図4 従来方式(上)と新開発技術(下)の実証試験結果

(横軸:NGターンダウン、左側の縦軸:LPG添加率、右側の縦軸:熱量45MJ/m3Nの都市ガスを製造する場合のLPG添加比率から換算した原料LNG熱量)

都市ガスの自由化到来

2011年から実機の設計・製作に入り、東邦ガスではバトンは伊藤から岩瀬に引き継がれた。そして2013年10月、四日市工場でAtoMS初号機が運用を開始した。従来方式と比べて、約4倍の流量範囲で熱量調整が可能となり、装置の設置面積は約40%縮小した。また、ノズル構造を工夫したことで異物による閉塞リスクが低減されたため、ノズルのメンテナンスが不要となっただけでなく、高価だった配管類は安価な材料に変更可能となった。そして設備機器点数の削減などで、約12%のコストダウンを実現したのだ。初号機の試運転では通常はかなり苦労するが、AtoMS自体は全くトラブルが起こらなかった。定期点検でも不具合は見つからない。構造がシンプルで多くの試験から得られた知見を実機に反映できたからだという。

このシンプルな構造がなぜこれまで実用化されてこなかったのか?林は、研究所の立場として、従来の実設備の構造をあまり考慮せず、原理原則の技術論から開発に入った。そこが今回は良い方向に働き、従来技術にとらわれずに自由に発想できたのだという。

2017年から始まった都市ガスの小売全面自由化で、新たな都市ガス事業参入者からAtoMSの注文が続いている。現在、国内5カ所の都市ガス工場に採用され、6件目を建設中。実績は好評で、問合せ・引き合いも続いている。研究所の技術開発は成功するものばかりとは限らず、さらにそれがユーザーに採用されて実機につながる例はそう多くない。しかし、自分たちで作り上げた技術が世の中で役立っていることを実感できるのは、技術者の醍醐味なのだ。

(取材・文 山田 ふしぎ)

受賞者の方々(左から東邦ガス 岩瀬さん・伊藤さん、JFEエンジニアリング 林さん・鑓水さん)

受賞者の方々(左から東邦ガス 岩瀬さん・伊藤さん、JFEエンジニアリング 林さん・鑓水さん)

キーワード:技術のみちのり

表紙写真 北原一宏

撮影地協力 日本工業大学 工業技術博物館

表紙の機械は、本田技研工業が1959年に4輪車用エンジンの歯車を製造するために同社の鈴鹿製作所に設備導入した6ステーションを有するロータリ形のホブ盤で、米国のリーズ・ブラッドナー社製である。この工作機械は、日本の自動車産業の発展に大きな役割を果たした機械と言える。