ほっとカンパニー 〜世界で活躍する元気な特別員を紹介〜

アイダエンジニアリング(株) 日本から世界へ羽ばたく“プレスのデパート”

日本にはこんなスゴイ会社がある

「これをいただいた時はうれしかったですね。まさに“ ニッチ” で、頑張っている会社ですから。」アイダエンジニアリング(以下「アイダ」)本社1階、多くの表彰状や盾が並ぶ中で、取締役の鈴木利彦が顔をほころばせながら指差したのは、経済産業省「グローバルニッチトップ企業100選」(2014年3月選定)の盾だった。ニッチとは言うものの、アイダは独シェラー社に次ぐ世界2位のシェアを誇るプレス機械の専業メーカーである。

その歴史は1917年、東京の下町・本所で始まった。以後、トランスファプレスなど数々のプレス機の“ 国産第一号”などを完成させ、この4月には創業100周年を迎える。今や、「言ってみれば“ プレスのデパート”」と鈴木が語るように、小型から大型までのプレス機械をシリーズ化し、厚板加工や高速精密加工など用途・目的ごとに幅広いラインナップを持つのが強み。ニーズに合わせて最適なプレスラインを組み、さらには金型や工法、周辺装置の開発、アフターサービスまで手がけ、“ 成形システム” をトータルで提案している。1970年代からは海外進出もスタートさせ、その拠点は現在、世界38 カ所を数える。現在同社の顧客基盤は国内と海外がほぼ半々の比率だ。

1917 年に初代、会田陽啓氏が東京・本所に 「会田鉄工所」を創業。

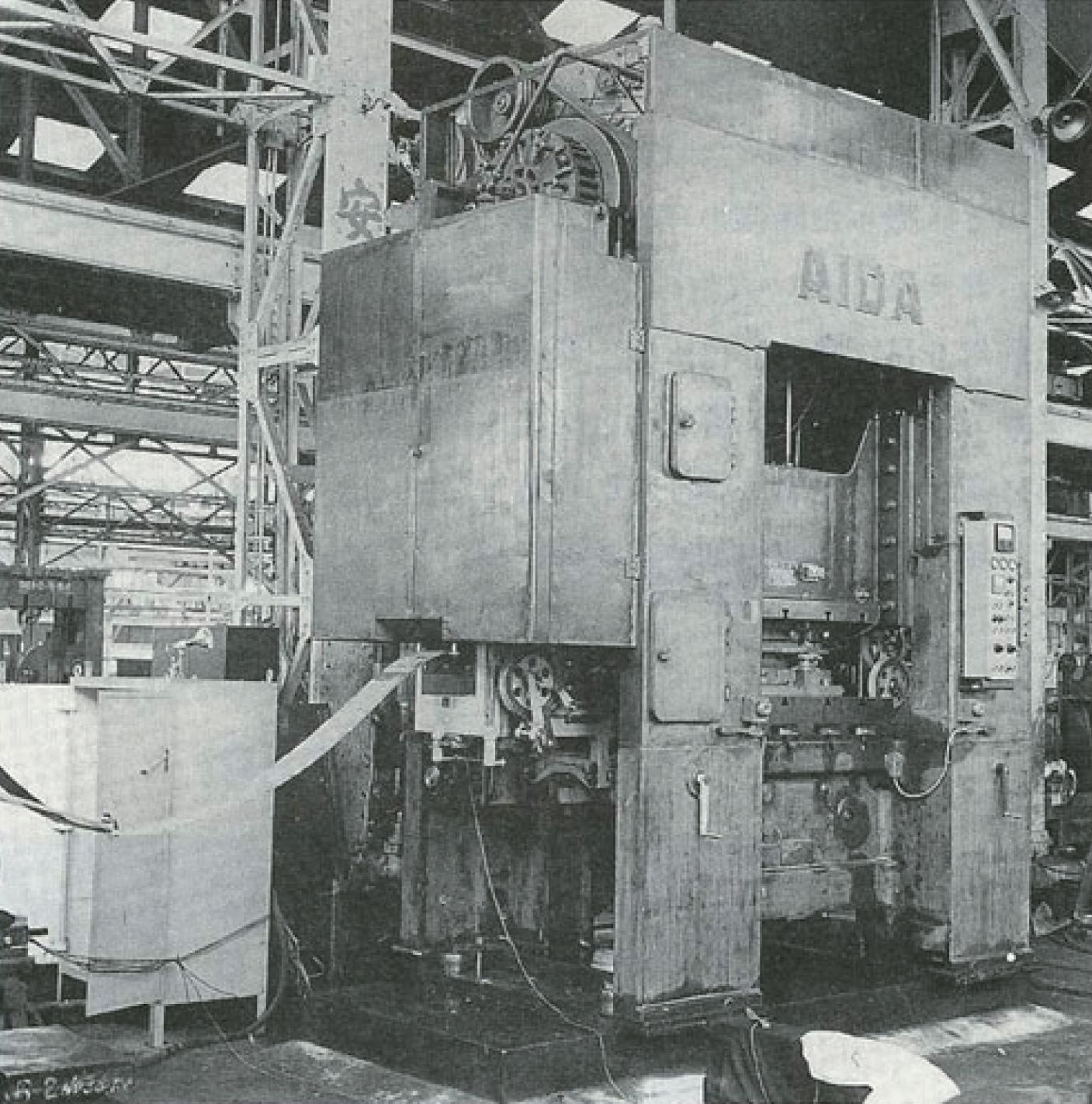

1955年に完成した200トン高速自動プレス。

サーボプレスのトップメーカーとして

長い歴史の中には転機が幾度もあった。「近年では、サーボプレスの誕生と、プレスが扱う素材の変化の二つが大きな転機となりました」と鈴木。

アイダが世界に先駆けてダイレクトドライブ式サーボプレスを開発したのは2002年のこと。駆動源として自社独自のサーボモーターを製造し、現在は、小型から大型までのサーボプレスに搭載している。従来の油圧式プレス機とサーボプレスの大きな違いは、圧部の動きをCNCとサーボモーターで制御できる点。これによって速度や加圧回数、加圧力などの細かい制御ができるため、精度の高い加工が可能になる。同時に、油圧式に比べて管理・保守もしやすくなった。その結果、省エネ性も高まる。

サーボ化が進む近年でも、先行メーカーとしてのアドバンテージは健在だ。汎用機から大型で取り揃えて、プレスラインを提供する。「コンパクト高速サーボタンデムライン」はその一例。小型サーボを複数台並べてタンデム化し、オリジナルの高速搬送装置と組み合わせることで、大型トランスファープレス並みの能力を可能にしたものだ。偏心荷重を排除したことで、安定生産や電力消費量削減にも繋がり、小型のため工場設備を一新せずとも導入できる点でもコスト面のメリットは高い。顧客の海外工場に導入するケースも多いという。

コンパクト高速サーボタンデムライン

工程ごとに汎用サーボプレスを並べ、高速搬送ロボットで連結。スライドとロボットの 搬送タイミングの干渉を回避させる予見機能をもち、プレスと搬送装置を最適同期化。

技術革新を大きく進めた材料の変化

アイダを大きく変えた二つ目が、自動車業界が採用する材料の変化だった。近年、軽量化による低燃費が進む中、アルミニウム材やハイテン材(超高張力鋼板)の加工に適したサーボプレス機の生産が急務になってきた。とくに、柔らかいが、伸びが少ないため破断しやすく、さらに傷のつきやすいアルミニウム材は、プレス成形では扱いが難しいとされていた材料。しかも、非磁性体のアルミニウム材では、これまで磁性体のスチール材を扱っていたプレス機では対応できないことも多い。例えば、シート材を次のプレス工程に搬送するディスタックフィーダと呼ばれる技術だが、アルミニウム材の場合は、搬送技術にマグネットが使えないため、マグネットではなくエアブロー効果を利用することになる。ブランク材にエアを入れて材料1枚1枚を分離していくために、エアのかけ方に変化を持たせて、実験を何度も重ねたという。他にも、コイルラインや計測器等の周辺機器でも、アルミニウム用として対応が必要だった。

グローバル展開で得た新たな視点

前出のアルミニウム材への対応は、同材を扱う欧州の自動車メーカーのニーズに合わせる中で培った技術だった。「欧州で求められるものは日本と大きく異なり、刺激になりました。」と鈴木は語る。工程はより単純化し、メンテナンスも楽なものが好まれる。日本だと“ 人”の技能に頼る部分が大きいが、欧米では“ 人” に頼らず、誰もが扱えるものが好まれる。最近では、見た目がスマートな欧州の製品の影響もあり、デザイン面にも配慮するようになったという。

現在、アイダの生産拠点は、日本、中国、マレーシア、アメリカ、イタリアの5 カ国。顧客のグローバル展開に伴って、アイダでも国や地域をまたいで製品供給するケースも増えている。

グローバルなステージでのライバルは、当然、海外の企業だ。事業の柱でもある汎用サーボプレスでは、欧州の企業だけでなく、中国・台湾・韓国といった東アジア諸国の台頭も目立つ。「我々はサーボの先行メーカー。その強みをうまく活用しながらもさらなる技術革新を進め、他社との差別化を図るのがマストです。」今後は、広報も含めた情報発信にも力を入れたいと鈴木は語った。

国内拠点は本社を含めて 10 カ所。

自動化装 置の開発・設計・製造はグループ会社のアクセス(石川県白山市)が手がける。

“ 究極の” 精度を誇る製品で技術力を発信

アイダが近年開発した「UL シリーズ」は、まさに同社の付加価値の一つであるサーボの技術力・開発力を発信するための高精度の成形マシンだ。ULとは「ultimate(=究極の)」。一番の特徴はバラツキが数ミクロン以下という動的精度の高さ。これにより、金型寿命は数10倍から100倍近くにアップした。「これまで切削加工していた部品がプレス加工でできる。従来は抜いた時の破断面をきれいにするためにバリを取る工程が必要でしたが、UL 機ならばその工程は不要です」。現在は精密部品製造の企業に重宝され、アイダが想定しなかった使い方をする企業もあるそうだ。

基本的に、プレスの世界はニーズありき。今後のトレンドを予測して開発を進めるのは究めて難しいと鈴木は語る。アルミニウム材を使い始めたメーカーが、これまで使ってきたプレス機をそのまま使えば、しばらくして不具合が出る。何か起こってから、その問題を解決する形で、プレスメーカーが技術革新に取り掛かる──これが、これまでのケースだった。「今後は材料メーカーの動向を早めにキャッチする必要性も痛感しています。」

付加価値の必要性とUL シリーズの誕生

100周年という節目の年、アイダはこれからのステージをどう考えているのだろうか。「まずはこれまで通り、お客様のニーズにきちんと応えていくこと。そして、日本を代表するプレスメーカーとして、世界で競争できるモノ──技術や人材など──をきちんと蓄えていくことです」。海外での生産拠点は整えたがそこで生産し続けるには、受注することが第一であり、競争力のある商品が必須となる。競争力とは何なのか、付加価値はどこに付けるのか、どう差別化するかがアイダのテーマだ。「具体的なところでは、システムビルダとして、材料を投入して完成するまでの自動化のインテリジェンスの部分が主題になると思います。」と鈴木は話す。

「過去は過去、通過点でしかない」と言い切る鈴木。その言葉には前を見据えて革新し続ける、次のアイダの100年を見る思いがした。

AIDAアルティメート精密成形機 DSF-Uシリーズ

精密成形機ULシリーズのサーボ機。金型以上の精度を備え、自在なモー ション設定が可能。

今回の取材に協力いただいた、鈴木さん(写真左)と 槙田さん(写真右)

(取材・文 横田 直子)

キーワード:ほっとカンパニー

【表紙の絵】

「博士ロボ工場~ロボットが働く時代~」

村越 和くん(当時13 歳)

ロボットは人間が入れない危険な所に行き、人間の代わりに働いたりしてくれます。また、自動車工場などではすでに使われてます。そんなロボットが工場にいればいいなと思いかいてみました。

でもロボットだけではだめなので絵の中には人間はいないけど、いつか会話などしながら働けたらなと思いました。