技術のみちのり ~日本機械学会賞受賞技術の開発物語~

市街地とサーキットの両方で走行するための高性能ブレーキ 曙ブレーキ工業(株)

冷却性の向上でブレーキの軽量化が可能に

曙ブレーキ工業(株)は2013年に、市販ロードカー用の高性能ブレーキの開発と量産化を実現した。今回開発したブレーキは、イギリスの自動車メーカー「マクラーレン」が発売した超高性能ロードカー「P1」に搭載されている。この車は、一般道を走り、サーキットでも高速で走行することができる。この両方の条件を満たすブレーキ開発は非常に難しいことだった。

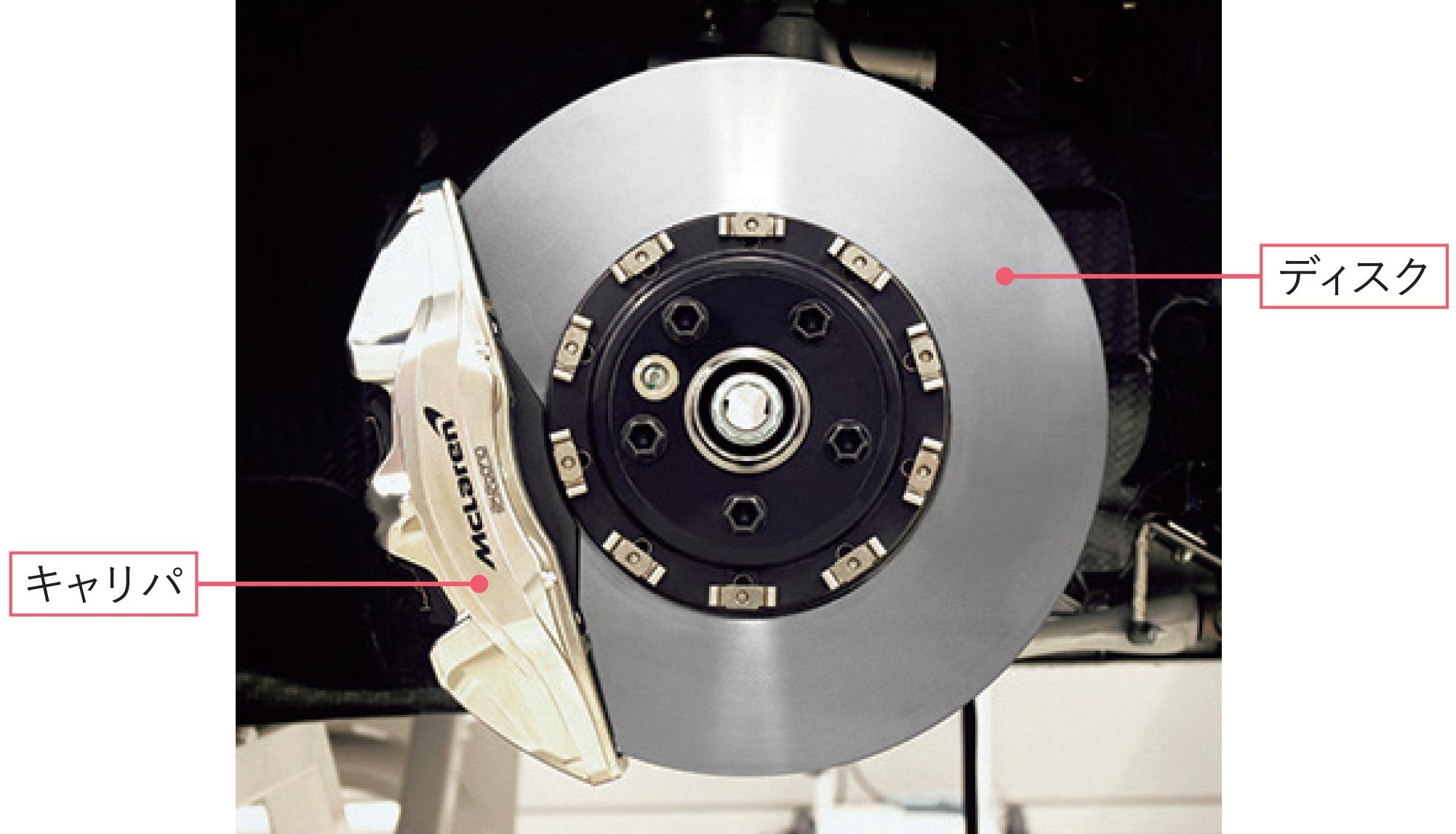

ブレーキにはディスクブレーキとドラムブレーキがあるが、このブレーキはディスクブレーキシステムを用いている。ディスクブレーキは、キャリパ、パッド、ディスクの3点で構成され、車輪と一緒に回っているディスク(ローターとも呼ぶ)を、キャリパ(パッドをディスクに押しつける役目をする部品)に組み込まれた2 つのパッドで、両側から、はさんで摩擦を起こして、車を止めるという仕組みである(図1)。今回開発したディスクは耐熱性と放熱性に優れたセラミックベースのカーボン製で、キャリパはアルミ合金製だ。パッド(摩擦材)は約20種類の材料を混ぜ合わせて作っている。

図1 開発した高性能自動車ブレーキ

燃費を良くするためにも、速く走るためにも、車体は軽く作らなければならない。そのため、ブレーキを大幅に小型・軽量化した。ディスクやキャリパを小型化し、一つ一つの部品も軽いものを使用している。パッドの厚みも通常の半分以下にした。これにより、開発当時にマクラーレンが販売していた超高性能ロードカーのブレーキ全体の重さに対して、9%(重量だと約4.2kg)も軽くなった。

実はブレーキの小型化はとても難しい。サーキット場で約380km/ hの速度で走る車に、ブレーキをかけた時、摩擦によりディスク温度は750℃を超える。通常の大きさのディスクでもこの温度なのに、ディスクを小型化すると、熱容量が小さくなり、さらに温度が上がってしまう。そこで、外の風を流し込んで、ブレーキを冷やす方法を考えた。一番効率良く冷やせる場所を見つけ、そこに風を当てたのだ。これにより小型化が可能となった。

注目すべきは、パッドの材料の一つである、新開発の耐熱カーボン系潤滑剤(耐熱性黒鉛)の効果だ。黒鉛はパッドによく使われる材料だが、600℃以上で気化してしまう。このため、熱分解温度が約200℃も高くなった耐熱カーボン系潤滑剤を開発した。これにより、約600℃だったパッドの耐熱温度を約800℃まで上げることができた。この新材料は、市場の固体潤滑剤の中で最高の耐熱温度を持つ。これらの技術により、「軽量」で「低速域でも高速域でも」安全に止まれる高性能自動車ブレーキが完成した。

キーワード:技術のみちのり

【表紙の絵】

「博士ロボ工場~ロボットが働く時代~」

村越 和くん(当時13 歳)

ロボットは人間が入れない危険な所に行き、人間の代わりに働いたりしてくれます。また、自動車工場などではすでに使われてます。そんなロボットが工場にいればいいなと思いかいてみました。

でもロボットだけではだめなので絵の中には人間はいないけど、いつか会話などしながら働けたらなと思いました。