特集 日本のモノづくり再興Part2-日本機械学会の役割-

〈コア技術〉機械工学における機械要素技術~歯車工学の観点から~

はじめに

“モノ”づくりの狭間で思うこと

“モノ”づくりでは、製品を生産するだけではなく、製品を作る上で、いっそう効率的な製造方法・新しい開発方法を考え、さらに製品に付加価値を与え、各種サービスを取り入れることも含まれるとされる。その裏では当然のごとく効率化が求められ、少子高齢化や労働人口の減少により、AIやIoTといった言葉に代表される情報化技術を活用しなければ製造業は生き残れないという危機感がある。

しかし、この流れがますます強くなってくると、新しいことを行わなければ生き残れない、という短絡的な考えに流されてしまう危険性がある。求めるべき本質は、「人類の役に立つ」ことであって、そこには目標があるわけで、持続可能な開発目標SDGsを達成するためには、個々は技術社会の基幹である機械関連技術に関して何をすべきかを考えていく必要がある。

機械とは何らかのエネルギーの供給を受けて、決められた動きをする機構を持ち、人類に有用な仕事をするものであって、構造物、伝動機構、動力源、センサなどから構成され、一つのシステムを構成している。機械設計はこのシステムの統合技術であるから、広範囲な分野を取り込んで、バランスの良い製品やモノづくりを行っていくことは本来機械工学の特徴であって、得意としている点でもある。日本機械学会でも複雑化する社会の要請に答えるため、「学会横断テーマ」の活動を開始しており(1)、部門間の交流を促すような仕組みを導入している。

機械の種類や機能は多岐にわたるが、それら自体は共通した機能を果たす部品、機械要素から構成されている。今回、モノづくりに必要な要素技術、というテーマを頂いて典型的な機械要素である歯車をキーワードに、一技術者として記事を執筆することとなった。歯車という名詞自体はとても古く、歯車と聞いて具体的にイメージできない人はほとんどいないであろう。一方で、一般の人々にはもはや新しいことは何もないように映っているのは確かである。大学の研究者からも、筆者に面と向かって『まだすることあるの?(もうすることはないでしょ。)』といったことを話されたことは一度や二度ではない。本会においても、過去の部門評価において『古い分野ばかりでなく、新しい分野も開拓すべし』といった趣旨の酷評を受けたこともあった。

そもそも歯車を冠する慣用表現には、否定的なものが多い。例えば、「歯車がかみ合わない」とか、「歯車が狂う」といった具合である。このことは、裏を返せば、歯車は順調にかみ合って狂うことがないのが当たり前であって、狂うと途端にトラブルとなるのである。歯車は機械というシステムの中では部品の一部に過ぎないが、他の要素と協調し、確実にかみ合ってトラブルがないように動作しなければならない。

創立から120年を越える歴史を持つ日本機械学会のシンボルマーク(図1)には、歯車がモチーフで使われている。これは創立当初から歯車が機械の象徴としてみられていた証であると思われる。現在では化石のごとく古いと言われ続けているものの、それでいて今日まで生き残っている機械要素でもある。新しく歯車技術に携わる研究者がほとんどいなくなった現在、産業界からは危機感とともにその必要性について訴える声も大きくなってきているように思う。

図1 日本機械学会シンボルマーク

図1 日本機械学会シンボルマーク

今回せっかくの機会であるから、このシンボルマークを再度ご覧頂きながら、これまでに業界で取り組んできたことを振り返り、歯車技術の観点から機械工学を見上げてみたいと思う。ちなみに、漫画の世界では、台形歯形を持った歯車が描かれることがほとんどであるが、このシンボルマークはインボリュートっぽい曲線で歯形が描かれている点が個人的には気に入っている。

歯車技術

発展的経緯・技術動向と最前線の課題

そもそもは車輪に引っかかりを持たせたところから始まったと言われる(2)歯車であるが、工業的に使われるようになると、変速・トルク変換の役割として多用されるようになった。トルクと回転速度をかけたものが動力(単位時間あたりのエネルギー)であるから、省エネの観点からもいかにエネルギーロスが少なく効率よく動力を伝達するかが不可欠な課題となる。また歯車伝動装置は、変速により速度調節の役割も果たせるため、速度制御や精密位置決めにも用いられる。その中で、歯車の歯形論が展開し、それに合わせて、製作法と計測技術が進展してきた(3)~(6)。かくして、原動機動力を効率よくかつ滑らかに伝えるという役割の代表格として歯車伝動装置が発展してきた。

伝動装置に用いられる機械要素には、歯車のほかにねじ、摩擦車、ベルト・プーリ、チェーン・スプロケットといったものがあるが、歯車は歯が折れない限り遅れを生じず確実に回転運動を伝えることができ、コンパクトでありながら大トルクまで対応できる唯一の伝動機械要素といっても過言ではない。その用途は、自動車や建設機械に始まり、各種輸送機械、重工業、ロボット、医療機器、さらに再生可能エネルギー活用として風力発電用風車に至るまで、対象も多岐にわたる。それらの性能を左右する歯車では、高精度・小型軽量化のニーズとも連動して、用途に応じた動力伝達の最適化を追求するための研究開発が続けられており、今では、その伝達効率は98~99.5%に達している。

ここで発展的経緯を詳細に述べることはできないが、近年の技術動向の一例として、けん引役である自動車産業におけるトランスミッション技術開発における事例を簡単に紹介する。

重量軽減は走行性能向上に直結することから、歯車においても小型・軽量化は継続する課題であり、そこに貢献するためには強度向上が必須となる。また地球環境問題から、CO2排出量削減は必須課題となり、車両重量の軽量化のニーズはさらに重要性を増している(7)。歯車諸元設計による工夫をはじめ、材料の高強度化、熱処理を含む表面処理技術、表面粗さ向上のための新たな加工法の導入、歯面・歯元応力解析・予測技術など、その対応は多岐にわたる。また、厳しくなる燃費規制に対しては内燃機関だけでの対応は困難であり、電動化が加速していくことは間違いない。少なくとも人間の重量は極端に軽くなることはあり得ず、高トルクを伝達するニーズは変わらない。電動モータのダイレクトドライブでは軽量・コンパクト化を含む対応は困難であって、減速装置は継続して使用される。そのため小型・軽量化に対する要求はさらに厳しくなるものと予想され、歯車自身の高強度化に加えて、ギヤボックスの薄肉化や軽量材料の採用による支持剛性の低下から、ミスアラインメントに伴うかみ合い姿勢の悪化に対する性能確保が必要となっている。

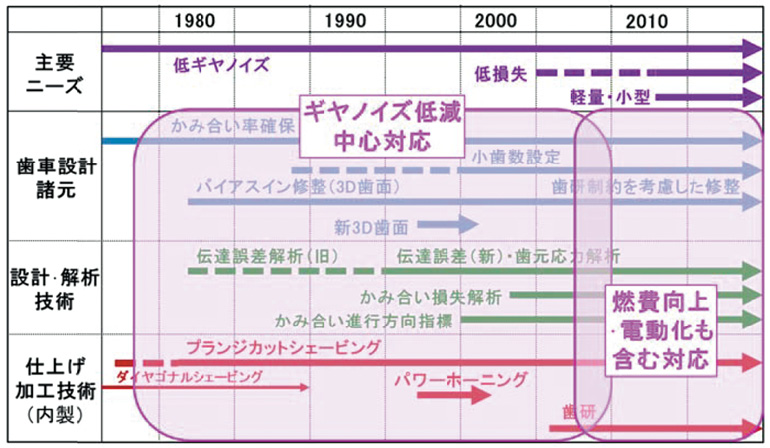

さらに快適な環境確保の観点から静粛性の要求は長年の課題となっており、電動化へのシフトにより内燃機関によるエンジン音の消失が重なり、ギヤノイズ低減技術への要求は重要度を増す一方である。その対応として強制力低減、かみあい率の確保、三次元歯面修整、かみ合い伝達誤差計測・解析、鏡面仕上げに迫る歯面研削技術、歯車・軸・軸受・ギヤボックス・ミスアラインメントを含む振動解析・予測技術など多角的なアプローチによる研究・開発がなされている。電動化へのシフトは、従来の燃費向上策から、電費向上策へとシフトし、駆動系全体での損失低減要求がさらに高まっている。トランスミッションにおいても航続距離確保のため0.1%程度の損失低減も必要とされるようになってきた。そのための効率向上策は、かみ合い効率向上、低摩擦化、潤滑油攪拌損失低減、ギヤボックス内の潤滑油挙動把握のための流体シミュレーション、強度にとってはマイナスとなる低粘度油の採用や油量低減にまでおよんでおり、トライボロジーを考慮した性能確保が重要になっている。

加えて、これら要求事項を低コスト・短納期で実現しなければならず、低コスト工法や解析・予測技術の向上に向けた研究・技術開発が続けられている。なお、これら近年の動向についての詳細は、例えば本会年次大会における林田氏による基調講演など参照頂きたい(図2)(8)。

図2 自動車トランスミッション用歯車の技術ニーズ変遷(8)

図2 自動車トランスミッション用歯車の技術ニーズ変遷(8)

産学連携

RC分科会を通した産学連携活動について

先に紹介した歯車技術課題は、材料、振動・騒音、熱、流体、トライボロジー、設計、加工、制御、シミュレーション、生産システム、電気・電子分野にまで多岐にわたり、課題解決には、産学連携によるネットワークが欠かせない。本会2020年度年次大会にて一般にもオンライン配信された特別講演会においても、両講演ともに連携・ネットワークづくりについて強調されていた(9)(10)。特に日本機械学会の取り組みとして重要で評価すべき活動として、RC分科会(Research Committee)(11)を強調されていたのは印象深い。

歯車技術分野でも長年RC分科会を通した産学連携活動を行ってきている。その歴史は古く、1964年に設置されたRC9に始まり半世紀以上にわたり脈々と引き継がれており、現在筆者が主査となりRC283として活動を行っている(12)。RC9の研究成果報告書(13)によると、参加会社46社、研究者25名で発足しており、1年間の研究費総額92万円で当時から活発な産学連携が行われていたことがうかがえる。現RC283では、参加会社70社、研究者側委員25名、2年間の研究費総額3,500万円(新型コロナウイルスにより、1年間設置期間延長)となっており、多くの業種からご参加・ご協力頂き産業界からのニーズの高さをひしひしと感じている。

RC分科会は、産業界において現在直面している課題から重要研究課題をピックアップして調査研究を行うもので、RC283でも最前線の研究課題を挙げ、4つのワーキンググループ(WG)を設置した:歯車装置のさらなる効率向上のための試験・調査研究(WG1)、歯車装置のさらなる超高強度のための試験・調査研究(WG2)、歯車の加工法による性能向上技術のための試験・調査研究(WG3)、最新技術情報の収集と分析(WG4)。「世界で戦い続けるために」をスローガンに、各WGを通じて、調査研究だけでなく、試験研究を積極的に実施している。月1回研究者側委員会を開催し、WGの調査研究活動状況の報告と意見交換および全体分科会の企画などについて議論するとともに、年4回の全体分科会を開催し、参加会社への情報提供と意見交換を行う場を提供している。新型コロナウイルスの影響が出始めた2020年3月にはいち早くオンラインミーティングにスイッチし、一度も欠かさず研究者側委員会を継続している。

本分科会は、歯車技術者の情報交換の場として多方面の情報を共有し合うことにより、着眼点や発想の転換が促され、また現状の問題点をふまえて新たな研究テーマやシーズへもつながる可能性を持つ。また、学側にとっては、実務者の生の意見を聞くことが可能となり、大変有意義なものとなっている。このように、歯車技術分野の全国の産学技術者が集結して、研究者と企業間の連携を強め、ヒューマンネットワークを構築できていることは大きなメリットである。また、半世紀にわたるRC分科会の成果報告書は、それらを閲覧すれば、そのまま当時の最新動向とそれに対する取り組みが把握できる貴重な資料となっている。さらに歯車関連書籍(14)(15)の編集・発刊作業にも携わるなど歯車関連業界に貢献する活動を展開している。特徴ある産学連携の場として、RC分科会は、他分野も含め日本機械学会として今後も継続して頂きたい活動である。

人材育成

人材育成事業の立ち上げからその発展まで

産業界からの強いニーズがある一方で、学側としての大きな悩みはそれに応えられるだけの人材が枯渇しつつある現状である。筆者が歯車技術のRC分科会に参加し始めたのは先代教授からの引き継ぎを兼ねたRC218(松本將主査、2005年発足)からであるが、そのとき既に40才を超えてはいたものの委員会メンバー中最年少であり、参加早々から延べ10年にわたり幹事担当してきた。それだけ人材が不足しているということを象徴しているが、それ以前からずっと人材不足を懸念していたRC分科会では、RC218にWGを設置し、アンケート実施により歯車技術の伝承と新歯車技術開発を進める人材確保につながる現状認識をまとめた。そのときの歯車技術研究者の年齢構成を図3に、研究者人数の将来予測を図4に示す(16)。

図3 歯車技術研究者の年齢構成(16)

図4 歯車技術研究者人数の将来予測(16)

図4 歯車技術研究者人数の将来予測(16)

その結果、研究者の生年でいうと、1950年代前半生まれまではほぼ一定の割合で歯車研究者が育ってきたのに対し、1950年代半ばを境に減り始め、1970年代以降全く育っていない。2032年には研究者人数は10名程度になるという予測もされた。これは今から15年前のアンケート結果であるが、それ以降の若手新人はほぼゼロであり、歯車研究から引退した者もいるため、現状はさらに悲惨である。

教育機関、特に大学における評価軸が現在のままでは今後も見通しは暗いが、それ以前から歯車技術の基礎教育までおろそかになる懸念があった。本会機素潤滑設計部門では、これから歯車技術と関わっていく人材を主な対象に、歯車技術をダイジェストで学ぶことができる講習会として、「歯車技術基礎講座」を以前から毎年1回開催している(17)。歯車の幾何学的理解の基礎と実際に始まり、歯車設計演習、振動基礎、強度・損傷、システムと歯車装置、材料と熱処理、加工法と検査と言った内容で、一日半にわたる座学講座である。一日目終了後は、講師との情報交換の場としてディスカッションタイムを設け、毎年定員を超える多くの参加者申し込みがあり、若手技術者や学生の基礎教育と横の繋がりの形成に貢献している。

「歯車技術基礎講座」は座学講座であるため、さらに実践的な内容を学びたいという要望は以前からあった。そんな中、ちょうどRC218のアンケート調査と時を同じくして社会人人材育成事業が立ち上がった。2005年~2007年度の経済産業省委託事業「産学連携製造中核人材育成事業」の一環で、九州大学にて「産学連携による設計・製造基盤技術分野の中核リーダー育成事業」としてスタートした。歯車製造・溶接設計・粉体加工におけるものづくりスーパー中核人材を育成する事業内容である。歯車製造コースでは、九州大学有浦泰常教授(現名誉教授)を委員長として、座学による基礎講座に加え、実践工学講座、ものづくり実習、インターンシップ、トラブル処理・コミュニケーション、MOM(Management of Manufacturing)を含むリーダー育成のための1年間にわたるカリキュラムを産学連携により開発した。

2008年度からは自立し、九州大学工学府内に「ものづくり工学教育研究センター」を設置し、有浦特任教授の下、日本全国の大学・民間企業から一流の講師陣を集結させた人材育成講座を継続した(図5)(18)。その成果として2005年度から2010年度の6年間で、延べ237名の受講者が修了した。受講者のアンケートおよび企業ヒアリングから、本コースの受講により、系統だった一連の内容が学べる、設計・生産技術・製造など広い分野が学べる、企業講師から実務的なことが聞ける、実習やインターンシップで貴重な体験ができるなどと、高評価であった。

図5 製造中核人材育成プログラム(18)

図5 製造中核人材育成プログラム(18)

このため、日本歯車工業会で「JGMAギヤカレッジ」を立ち上げ、2011年度からそのままの形で移行して実施することとなり、現在に至っている(19)。大学発で始まった人材育成事業が自立をして工業会に定着したことは、おそらく全国でも珍しい成功例であろう。修了生の中からはその後ギヤカレッジの講師役を務めるなど活躍している企業技術者もおり、発足当初から携わってきた筆者にとってうれしい限りである。2020年度は新型コロナウイルス感染防止のために急遽中止となってしまったが、今後も是非継続していって欲しい事業である。

日本機械学会のあるべき姿

要素技術から見た学会のあり方と目指すべき事柄とは

日本機械学会の部門構成の中で、歯車技術分野は機素潤滑設計部門に所属している。機素潤滑設計部門は、機械要素、トライボロジー、機械設計、アクチュエータシステムの4技術企画委員会からなる。これら技術企画委員会の構成から分かるように、当部門はサイエンス、要素、設計、システムにわたる連携を部門の中で実践している部門であり、部門講演会を始め、以前から横断的な講習会や国際会議も開催している。今後、自動運転、AI、ロボット、医療、健康など、広範な技術分野・産業分野にわたるテーマを本会がリードしていくことが求められるが、新しいアイデアに基づいたイノベーティブな機械システムに対して、当部門はその実現を支える基盤技術を扱っている。これからより一層他分野と連携し各分野の成果を有機的に結びつけ、学術・産業界への貢献を行う上で、欠かせない部門であると思っている。

人材育成の項でも触れたが、当該分野の重要性については、筆者もことある毎に発信してきた。約15年前にさかのぼるが、本会のフォーラムにて「大学における実習教育の現状」と題して講演を行ったときの資料として、経済産業省が調査した産業界ニ-ズと大学カリキュラムのマッチング度合いに関する調査データ(20)を引用したことがある。その中で、自動車分野における分析結果として、機械要素と機械要素設計についてのニーズは、ほとんどすべての開発項目(車体設計、シャーシ設計、駆動系開発、エンジン開発、パワーエレクトロニクス関連開発、機械系CAE、機械系実験・評価、生産技術)において最高ランクに位置づけられていた。図6に一例としてパワーエレクトロニクス関連開発におけるニーズの調査結果を示す。

図6 自動車分野における人材ニーズの例(20)

図6 自動車分野における人材ニーズの例(20)

機械設計でニーズが高いのは当然であるが、今後必要になるであろうパワーエレクトロニクス関連開発においても重要視されていることがうかがえる。その一方で、大学の機械系における当該科目実施状況は、需要の半分程度となっており、科目の供給不足が如実に表れていた。

同様の調査結果は、最新のもので内閣府から2020年12月に公表されている(21)。同調査の中から、技術系の中で機械・電気業種の企業において業務・事業展開・成長に重要な専門知識を示したグラフから、情報分野のニーズが増えている点が最近の特徴としてあらわれているが、表示項目中、設計工学および機構学・機械要素(歯車など)の2専門分野は、業務で重要な専門知識=学びニーズで上位1位および2位、事業展開・成長に重要な専門知識=研究ニーズでも上位1位および2位を占めている。つまり、15年前も現在も変わらず産業界ニーズが高いことを示している(なおこの調査結果はオンラインで参照でき、インタラクティブに項目を選択して表示できるようになっている。産業界の学びに対するニーズが5年前のデータとも比較できる)。

それにもかかわらず、当該分野は目立たない縁の下の力持ち的存在のために、若手には魅力的に映っていないように思う。先に述べたように、機械要素は機械システムの中の一つの部品でしかないが、機械工学のほぼすべての分野の技術課題を取り扱うことができる分野でもある。要素はそれだけを取り出してはシステムとしては成り立たないので、理解した要素に基づき、他の要素と協調し統合技術として機械工学を俯瞰できる目を養うことができる良い教材でもある。

興味を持つ取りかかりは何でも良い。歯車技術について言えば、インボリュート曲線の歯車応用に対する利点をオイラーが再発見したとか、はすば歯車歯面形状は直線の連続体からなるなど、幾何学的興味から入るのも良い。あるいは、機構学的に等速回転運動を伝えるという必要条件から得られる歯形形状は無限にあるとか、基本的に直線切れ刃であるホブにより、一つの工具で歯数の異なる(したがって歯形曲線が異なる)歯車を切削することができるなど、機構学的興味からでも良い。その先には、普遍的なことがらと、常に新しい技術を取り込み、変革を求められ続けている統合技術の象徴のような奥深い世界がある。

大学では個々の研究者が、新しいことを理由に役に立たないことを行っていると自ら述べることもはばからない状況が散見される。この場合、新しい学問分野を切り開く基礎研究、役に立つ実用化研究ということをいっているのではなく、目標が別のところにあり、本来の工学の目標を見失っているように思えてならない。どんなに高度で斬新な技術でも、市場が受け入れないものはイノベーションとは呼べない。

一般設計学を創始された吉川弘之先生は、解析を行った後に設計が来て始めてモノができるが、その時にbestな機能を組み合わせると、決して良い機械は設計できないことを指摘されている(22)。Best解の組み合わせではいわば「化け物」ができあがるわけで、バランスの良い設計ということを再度考えていかなければならない。一般的に科学という分野では、科学的方法を用いて対象を分析し徹底的に基礎に立ち返ることで、科学的知識を得ることが欠かせないプロセスとなる。ところが工学はそれだけではない。人が存在するものを実現するための人工現象の科学(22)としてのバランスのとれた設計が重要で、統合技術としてそれができるのは、工学の中でも現物を直視し、最終製品まで作り上げる機械工学であると筆者は信じている。

工学は人類の役に立つ科学技術であることを再度認識する必要がある。工学Engineeringにたずさわる者は工学者とはいわず技術者Engineerである。技術者が長年培ってきた技術も、一度失ってしまうと簡単には取り戻せない。産業の最後の砦は機械工学である。機械工学を冠とする我が国最大のsocietyである日本機械学会はMechanical Engineersの集団である。日本機械学会が主導し、乖離しかかっている技術者と大学などの学術研究者とをうまく結びつけ、産業界全体をけん引していくことが必要である。

参考文献

(1) 新たな時代に相応しい学会であるために, 新会長座談会「学会横断テーマ」が導く新しい学会の姿, 日本機械学会誌, Vol.123, No.1218(2020), pp.1-4.

(2) 会田俊夫, 歯車の技術史, 開発社,(1970), pp.6-25.

(3) 成瀬政男, 和栗明, 中田孝, 学士院賞受賞記念論文集 歯車の研究, 小峰工業技術(株),(1953), pp.1-85.

(4) 成瀬政男, 歯車の研究, 養賢堂,(1960), pp.1-551.

(5) 小熊辰照, インボリュートヘリコイド面形状測定機の歴史, 第1巻 高精度, 高速化, 大阪精密機械(株),(2003), pp.1-133

(6) 小熊辰照, インボリュートヘリコイド面形状測定機の歴史, 第2巻 自動選別, 大阪精密機械(株),(2004), pp.1-115

(7) 乗用車の燃費・CO2排出量, 自動車燃費一覧(令和2年3月), 国土交通省,

https://www.mlit.go.jp/jidosha/jidosha_fr10_000044.html(参照 2020年12月1日).

(8) 林田泰, 基調講演 自動車の変速機用歯車の技術動向, 日本機械学会 2020年度年次大会 講演論文集(2020), No.20-1, K11100.

(9) 天野浩, 特別講演1 機械と電気のコラボの重要性, 日本機械学会 2020年度年次大会(2020)

(10)福田敏男, 特別講演2 グローバル世界のヒューマンネットワークとロボット研究, 日本機械学会 2020年度年次大会(2020)

(11)「RC分科会, RC-D分科会」とは?, 日本機械学会, https://www.jsme.or.jp/organization/subcommittee/cooperation-subcommittee/rc-and-rc-d-subcommittee/(参照 2020年12月1日)

(12) RC分科会, RC-D分科会一覧, 日本機械学会, https://www.jsme.or.jp/organization/subcommittee/cooperation-subcommittee/rc-and-rc-d-subcommittee-list/(参照 2020年12月1日)

(13)動力伝達用歯車の設計資料に関する調査研究 研究成果報告書, 日本機械学会(1965),pp.1.

(14) 歯車損傷図鑑(2006), 日本機械学会, pp.1-289.

(15) 久保愛三, 歯車損傷大全, 応用科学研究所,(2019), pp.1-872.

(16) RC218 歯車装置の使用限界向上とトラブル未然防止のための設計・製造技術調査研究分科会 研究報告書(2007), 社団法人日本機械学会, pp.181-194.

(17) 歯車技術基礎講座, 日本機械学会 機素潤滑設計部門,

https://www.jsme.or.jp/event/2019-43183/(参照 2020年4月2日)

(18) 製造中核人材(コア・リーダー)育成プログラム リーフレット(2010), 九州大学大学院工学府附属 ものづくり工学教育研究センター.

(19) 2020年度JGMAギヤカレッジ(歯車技術講座)【マスターコース(基礎講座)】受講者募集ご案内, 一般社団法人 日本歯車工業会,

https://www.jgma.org/wp-content/uploads/2020/03/マスター募集案内.pdf(参照2020年4月2日)

(20) 経済産業省 産業技術環境局 大学連携推進課, 学校法人 河合塾 教育研究部, 株式会社 三菱総合研究所, 大学教育における産業界ニーズと教育カリキュラムのマッチング度合いの分析結果~4分野(バイオ, 光学, 自動車, 半導体)における適用結果~, 産業界ニ-ズとカリキュラムのミスマッチ調べ・2005年6月.ppt(2005).

(21) 内閣府, e-CSTI エビデンスシステム 可視化分析ツール(産業界の業務および事業展開・成長に重要な専門知識分野),

https://e-csti.go.jp/page/p4b2/(参照2020年12月10日)

(22) 吉川 弘之, 砥粒加工から設計学へ, 2017年年度砥粒加工学会学術講演会(ABTEC2017)30回記念講演(2017年),

http://www.jscm.gr.jp/cosponsored/event/2017/ABTEC2017.pdf

(参照2017年8月30日)

<フェロー>

黒河 周平

◎九州大学大学院 工学研究院 機械工学部門 教授

◎専門:精密加工学、歯車工学、計測工学

工部大学校の「機械学」教育機器(機械遺産第100号)

機構模型:差動歯車

年代未詳/真鍮、鉄、ガラス、木製台座/H310, W245, D235(mm)/東京大学総合研究博物館所蔵

工科大学もしくは工学部の備品番号「工キ學ニ一八五」の木札付。本模型の年代は未詳であるが、東京大学総合研究博物館には工部大学校を示すプレート付きのものを含め、近代的な機械学教育のために明治期以降に導入された機構模型が現存する。

上野則宏撮影/東京大学総合研究博物館写真提供/インターメディアテク展示・収蔵

[東京大学総合研究博物館]